Бесцентровое шлифование

Данная операция осуществляется на станках бесцентрово-шлифовального типа. В данном случае используются также способы продольной подачи и врезания.

Что касается операции с продольной подачей, то она используется для обработки гладких валов. Процедура врезания применяется для обработки валов, имеющих буртик. Данным способом можно обрабатывать детали, которые характеризуются конической поверхностью. Для этого обычно применяется ведущий круг, заправленный на конус.

Стоит добавить, что при использовании метода резания круг постепенно теряет форму и режущую способность. Довольно часто это называют засаливанием круга. Для того чтобы вернуть круг в первоначальное состояние и тем самым вернуть его эксплуатационные характеристики на прежний уровень, используется процедура правки. Данная процедура осуществляется алмазами в оправах, алмазными карандашами и т.д. Сам по себе процесс правки не влияет на шлифовку, но если провести его некачественно, то характеристики круга ухудшатся, а значит, он будет хуже проводить операцию.

Что делать если заглушки коленвала упали в коленвал?

Раз заглушки коленвала упали в коленвал, их надо

высверливать вставляя сверло в это отверстие, и желательно сверло подобрать с

диаметром отверстия. И скорей всего Вы пытались выбить заглушки по совету

расточника коленвала.

Как-то растачивал коленвал и расточник мне говорит, теперь

надо выбить заглушки почистить канал и забить новые. Говорю ему, я сейчас

привезу тебе новые заглушки, выбей и почисть, и забей новые так чтобы ты мог

дать стопроцентную гарантию что, забитые тобой заглушки не вывалятся под

давлением масла. На что он мне сказал, это работа моториста, пусть он так сделает,

говорю ему, раз ты не можешь это сделать то и нечего давать советы, моторист и

сам знает, что делать с коленвалом.

Дам совет, без сильной необходимости, не трогайте заводские

заглушки коленвала, так как их вдавливает специальный станок на заводе, а забив

в ручную, есть опасность, что они вылетят под давлением масла.

Но если выбили заглушки с коленвала, то правильно забить их так, не бейте в центр заглушки, так как заглушка вытянется и ослабнет, возьмите оправку по диаметру заглушки или чуть больше, и вбивайте, удаляя по краям заглушки.

Промыли коленвал как описано выше, и этого вполне

достаточно, и когда начнете ездить на хорошем масле, даже если в коленвале есть

небольшой черный нагар, он постепенно отмоется без вреда для двигателя.

Один раз у меня был случай, собирал движок ВАЗ 2109, стал

промывать коленвал, а одна шейка была очень сильно забита что бензин при

промывки с коренной шейки еле проходил в шатунную. Тут задумался, что придется

выбивать заглушку коленвала, и нагар высверливать, но решил попробовать продуть

компрессором, с одной стороны коренной шейки забил деревянный чопик, а в другое

отверстие коренной шейки плотно приставил шланг высокого давления от компрессора,

с выстрелом вылетела пробка из нагара из шатунной шейки, и канал продулся. Так я продул забитый

коленвал.

Если у Вас нет компрессора, то можно проехать до любой

шиномантажки и там продуть коленвал.

Итог, только в очень крайних случаях выбивайте заводские

заглушки с коленвала, если полностью забит канал и не помогает продувка, также постарайтесь

забить заглушку так, чтобы ее не выдавило давлением масла.

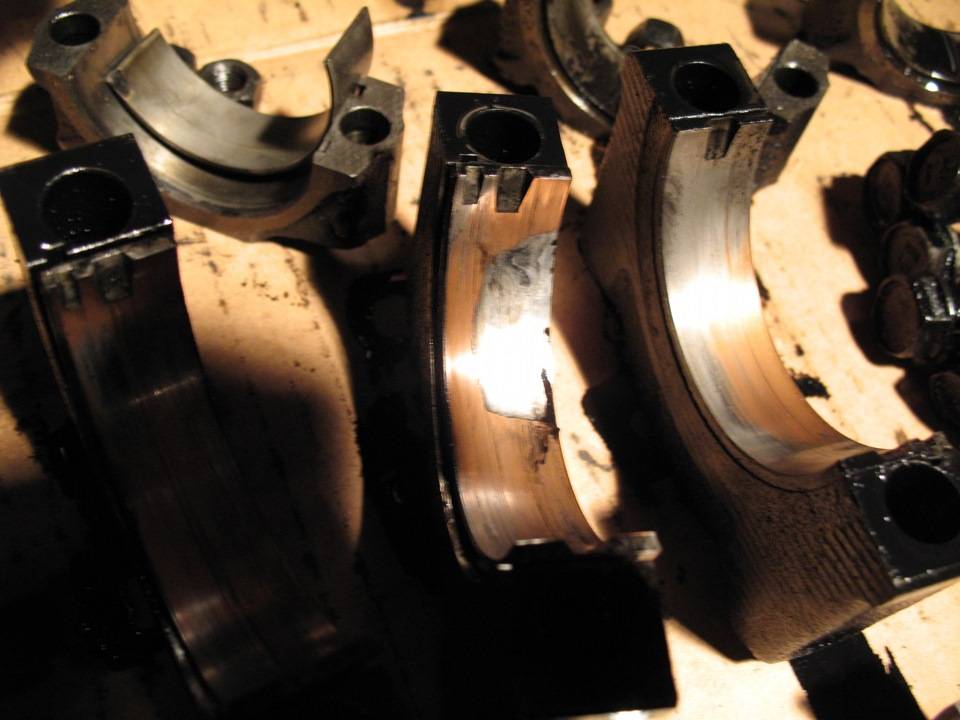

Признаки и причины износа

Теперь перейдем непосредственно к типам повреждений, которые способствуют износу вкладышей и выходу их из строя.

Попадание инородных тел

Признаки. Признаком попадание инородных тел или грязи является ситуация, когда возникает локальное повреждение рабочей поверхности на вкладыше. В некоторых случаях также возможно небольшое (меньшее) повреждение на обратной стороне детали. Как правило, мусор или грязь на поверхности вкладыша являются первопричиной дальнейшего износа. Поэтому нужно как можно раньше выявить указанную неисправность. В противном случае износ распространится дальше, и повреждена будет значительная площадь поверхности, вплоть до 100%.

Причины. Как указывалось выше, причиной такой ситуации является попадание грязи или мусора между вкладышем и его опорой. Из-за этого также возникает образование мест с большим масляным давлением, в которых разрушается масляная пленка. В свою очередь это приводит к разрушению поверхности вкладыша в процессе его эксплуатации.

Методы устранения. В первую очередь необходимо выполнить проверку поверхностей опоры вкладыша и вала на предмет выявления на них повреждений. Если они есть — их необходимо устранить. После этого нужно убедиться, что поверхности чистые. Особенно это касается случая, когда устанавливаются новые вкладыши.

Грязевая эрозия

Признаки. Признаком грязевой эрозии является наличие задир или вкраплений грязи. Иногда и то и другое. В особо запущенных случаях грязевая эрозия может переместиться на области около масляных отверстий.

Причины. Причиной в данном случае является некачественное масло, в составе которого есть грязевые примеси или абразивные материалы.

Устранение. Необходимо проверить работу всех движущихся деталей двигателя. Особенно тщательно нужно проверить систему смазки. Имеет смысл также проверить систему очистки масла и воздуха (в первую очередь фильтры). При сборке двигателя нужно не допускать попадания в него грязи. После всего нужно обязательно поменять масло на новое.

Коррозионное истирание

Признаки. Речь идет о наличии коррозионного истирания на задней стальной поверхности вкладыша. Как правило, следы коррозии располагаются ближе к соединению половинок корпуса вкладыша.

Причины. В данном случае причин может быть несколько. Среди них:

- Снижение усилия запрессовки. Это приводит к незначительным перемещениям корпуса вкладыша относительно поверхности их опоры.

- Крепежные болты были слабо затянуты при монтаже.

- На контактных поверхностях опоры вкладышей имеются инородные тела.

- Продолжительная работа двигателя на высоких оборотах (особенно если это проявляется часто).

- Использование вкладышей с неподходящими размерами (шириной).

Устранение. В соответствии с различными причинами возникновения неполадки методы устранения также могут быть разными. В частности:

- Затянуть крепежные болты с моментом, рекомендованным заводом-изготовителем автомобиля.

- Выполнить ревизию посадочного диаметра опоры вкладыша.

- Проверить чистоту соприкасающихся поверхностей между вкладышем и опорой.

- Использовать вкладыш предписанного размера (ширины).

- Старайтесь не использовать длительное время двигатель на высоких оборотах.

Усталость металла

Признаки. Усталость может быть вызвана не только длительной эксплуатацией вкладыша, но и чрезмерной нагрузкой на него. Признаками его выхода из строя будет ситуация, когда из его тела будут буквально вырваны частички материала, особенно в местах значительной нагрузки.

Причины. Их также может быть несколько:

- Использование неподходящих или некачественных вкладышей. Это приводит к их значительной перегрузке.

- Основная нагрузка при работе приходится на края вкладышей.

- Неполное сгорание топлива в камере сгорания.

- Неверный тюнинг двигателя автомобиля.

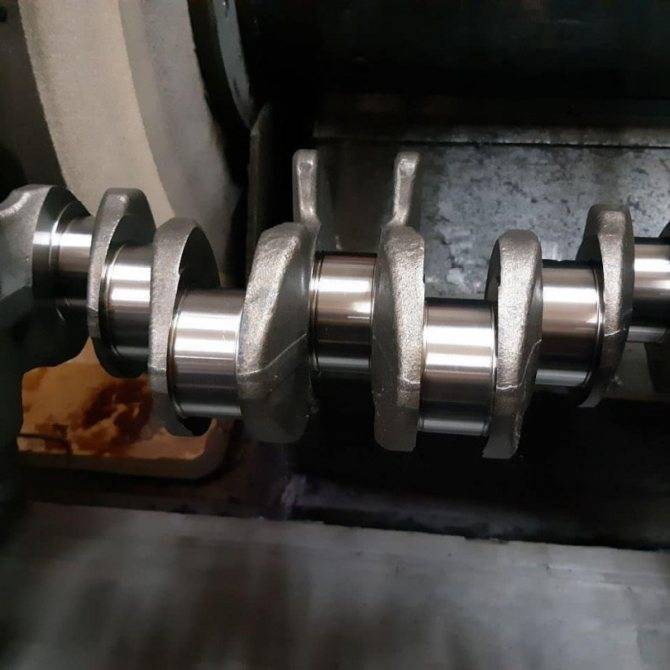

Вкратце о расточке коленчатого вала

Первично о неисправности данного узла можно узнать по характерному стуку ДВС. В процессе эксплуатации происходит неминуемый износ цилиндро-поршневой группы (ЦПГ), а также КШМ. Это приводит к люфтам и зазорам. В результате коленвал начинает стучать. Чтобы устранить зазоры, устанавливают ремонтные вкладыши, которые на 0,1-0,2 мм толще заводских. Но для их монтажа сначала нужно проточить коленчатый вал. С помощью данной процедуры наружный диаметр шейки колена подгоняется под размеры ремонтного вкладыша.

Для большинства автомобилей выпускается 4 размера ремонтных вкладышей. Это значит, что коленвал может быть проточен максимум 4 раза, после чего ДВС или же коленвал заменяются на новые. Расточка осуществляется квалифицированным специалистом на специальном оборудовании в несколько этапов. Самому выполнить такую работу можно только тогда, когда имеются необходимый опыт и инструмент.

Видео «Расточка в домашних условиях»

Как сделать расточку дрелью — смотрите на видео.

Всем привет. Каждый владелец бензиновой техники сталкивался (или столкнется в будущем) с проблемой — это износ цилиндра. Тут поступают всячески — либо покупают новый цилиндр и поршень, либо покупают новый поршень, и идут к токарю. Платят ему бабки, а он тоссчит. Многие токаря любят синьку (алкоголь) и пряморукость некоторых оставляет желать лучшего. Я же, предлагаю самому растачивать цилиндр! Это довольно просто.

Общие положения и техника безопасности:

За травмы, несчастные случаи при повторении, за «косяки» и дефекты, полученные при попытке повтора содержимого этой статьи — автор ответственности не несет.

- Если вам менее 16 лет — работы следует проводить со взрослыми (желательно муж. пола помощником).

- Следует помнить, вы работаете с вращающимися деталями, не одевайте перчаток! Работать голыми руками. Никаких рукавов на рабочей одежде быть не должно. Если даже есть -то закатать рукава не менее локтя.

- То что находится на фотографиях — процесс работы автора.

- ЭТИМ способом можно точить любой цилиндр. Был взят первый попавшийся под руку.

- Ради написания статьи был взят цилиндр от двигателя Д-6.

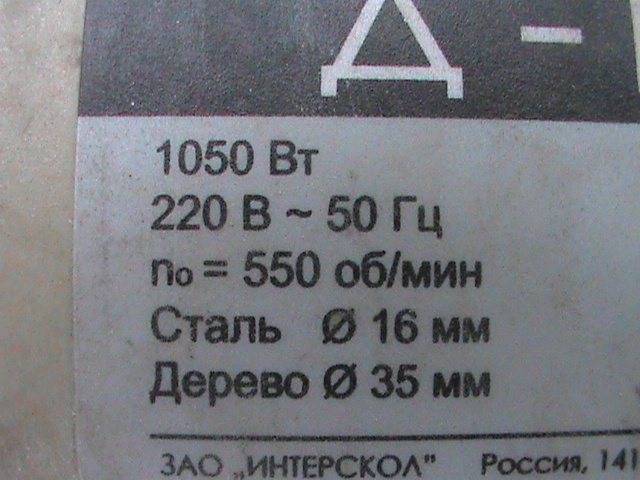

- Для расточки понадобится дрель, мощностью не менее 350 ватт. В статье я использовал дрель на 1050 ватт.

- Чем меньше обороты — тем лучше. У меня 550 об/мин.

Следует помнить, что вы работаете с электро-приборами. Нельзя допускать оголения проводов, и прочих дефектов кабельной сети. Работы желательно проводить на улице. Если мастерская позволяет — то можно и в ней.

Надеюсь все проверили провода, состояние розеток , своего рабочего места, и готовы продолжать.

Принцип расточки: по всей длине цилиндра должен пройти направляющий — он же «фреза»(вал,цилиндрическое тело). Он должен быть идеальной цилиндрической формы. НО он должен быть меньше текущего поршня, стоявший на двигателе. «Подмоткой» наждачной бумаги на этот вал даст нам определенный «захват» стачивания металла. То есть чем длиннее полотно, тем больше у нас «съедает» цилиндр. То что нужно! Для крепления к валу бумаги нам потребуется сделать паз. И зафиксировать в нем нашу наждачное полотно.

Детонационное напыление

Самым перспективным способом восстановления параметров коленвала считается детонационное напыление. В этом процессе разгон потока порошка из бункера накопителя до поверхности происходит за счет энергии взрыва, произведенного внутри газового потока.

Используется детонационная пушка. У нее присутствует с одного конца охлаждаемый водой ствол. Его заполняет газовая смесь, которая при достижении нужной концентрации может взорваться.

В результате взрыва в ограниченном пространстве возникает струя, скорость которой 1000…1200 м/с. При соударении с твердой поверхностью в результате удара в зоне контакта температура повышается до 2000…2200 ⁰С. Происходит мгновенное разогревание зоны контакта, частица образует с телом жесткую связь. Ее крайне трудно разрушить механическим путем. Микросварка соединяет разнородные порошок и стальную поверхность.

Детонационное напыление твердых порошков:

После «выстрела» производится продувка ствола негорючим газом. Поток попадает не только на ствол, он направляется в зону сварки, охлаждает ее до 20…30 ⁰С. Затем возобновляется процесс. Происходит очередной выстрел. Еще определенное количество порошка подается на наплавку.

Этот способ наплавки (напыления) превосходит по своим параметрам любой другой вариант.

Внимание! Детонационное напыление может осуществляться не только на металлы. Поток порошка приваривается на пластики, керамику, стекло и другие тугоплавкие материалы

В настоящее время по заказу заинтересованных предприятий может быть спроектировано и изготовлено индивидуальное высокотехнологичное оборудование. Конечно, цена на него может быть достаточно высокой. Высокое качество восстанавливаемых деталей позволит окупить капиталовложения.

Видео: восстановление коленвала.

Гильзы как способ ремонта

И в чугунных и алюминиевых блоках, есть такое понятие как «ГИЛЬЗОВКА», то есть устанавливаются специальные гильзы – это цилиндрические (как правило — чугунные) полые части похожие на большой кусок трубы.

Они запрессоваются в блок мотора под температурой и прочно сидят на своем месте. Основное назначение сделать мотор прочнее (в случае с алюминиевым вариантом), придать конструкции ремонтопригодность, увеличить ресурс. Гильзы могут быть из высокопрочного легированного серого чугуна, а также из обычного (стоит отметить варианты с тонкими стальными гильзами такое тоже есть, пример — машины фирмы ISUZU), есть и алюминиевые варианты, но они не так часто распространены.

Большим плюсом является то — что при износе гильзы, она как бы берет весь удар на себя. Вы ее просто вытаскиваете (вытачиваете), ставите ремонтную, или даже такую же по размерам. Меняете поршни и кольца (скорее всего, нужен будет ремонт). И мотор опять работает в штатном режиме.

Однако есть двигатели, которые не «гильзуются» с заводов как алюминиевые, так и чугунные. Если чугунный блок мы можем расточить, а также «прогильзовать» вариантом серого чугуна — поставить поршни больше (или такие е же) и кататься дальше — потому как нет разницы теплового расширения металла. То вот алюминий из-за своей сложной технологии изготовления такому зачастую не подвластен. Возникает справедливый вопрос – а можно ли поставить в него гильзы?

Замена вкладышей коленчатого вала

Снимаем капот (см. Замена капота) и аккумуляторную батарею. Сливаем масло (см. Замена масла). Сливаем охлаждающую жидкость (см. Замена охлаждающей жидкости). Снимаем радиатор вместе с термостатом (см. Замена радиатора и Замена термостата).

Снимаем карбюратор (см. Замена карбюратора). Снимаем топливный насос (см. Замена топливного насоса). Снимаем распределитель зажигания (см. Замена распределителя зажигания). Зарисовав порядок подсоединения, отсоединяем от двигателя шланги и провода, облегчаем блок цилиндров, для чего снимаем головку блока (см. Замена прокладки головки блока цилиндров). Снимаем генератор (см. Снятие генератора). Снимаем стартер (см. Замена стартера). Снимаем насос охлаждающей жидкости (см. Замена насоса охлаждающей жидкости). Отворачиваем верхние либо нижние гайки крепления подушки опоры двигателя (см. Замена подушки опоры двигателя). Отворачиваем болты крепления к двигателю картера сцепления. Закрепляем тросы подъемного устройства на блоке и приподнимаем его. Установив домкрат под коробку передач и слегка покачивая блок, разъединяем блок и картер сцепления.

Устанавливаем блок цилиндров на стенд. Снимаем сцепление (см. Замена нажимного диска в сборе и подшипника выключения сцепления). Снимаем шкив, крышку привода распределительного вала, цепь и шестерню привода масляного насоса (см. Замена цепи привода распределительного вала). Снимаем валик привода вспомогательных агрегатов (см. Замена валика привода вспомогательных агрегатов). Снимаем маховик и держатель задней манжеты коленчатого вала (см. Замена задней манжеты коленчатого вала). Ключом «на 10» отворачиваем четырнадцать болтов крепления поддона картера к блоку цилиндров…

…и снимаем его вместе с уплотнительной прокладкой.

Снимаем масляный насос (см. Снятие и разборка масляного насоса). Головкой «на 14» отворачиваем две гайки крепления крышки шатуна…

…и снимаем крышку шатуна.

Упираясь деревянной ручкой молотка в шатун, выталкиваем поршень из цилиндра.

Аналогично вынимаем остальные три поршня. Головкой «на 17» отворачиваем два болта крепления крышки коренного подшипника коленчатого вала…

…и снимаем ее.

Таким же образом снимаем остальные четыре крышки коренных подшипников. На них нанесены метки, соответствующие их порядковому номеру (счет от носка коленчатого вала). На последней (пятой) крышке выбиты две метки, разнесенные по краям.

Метки на крышках коренных подшипников.

Снимаем коленчатый вал.

Из проточек постели пятого коренного подшипника вынимаем два полукольца упорного подшипника коленчатого вала.

Сталеалюминиевые вкладыши, установленные в постелях 1-го, 2-го, 4-го и 5-го коренных подшипников, имеют проточку. Вкладыш 3-го подшипника проточки не имеет (подобен вкладышам, установленным в крышках коренных подшипников).

Разбираем коленчатый вал (см. Разборка коленчатого вала). Вынимаем старые вкладыши коренных подшипников. Промываем в дизельном топливе или керосине блок цилиндров и коленчатый вал. Продуваем сжатым воздухом их внутренние полости и масляные каналы. Салфеткой протираем посадочные места коренных подшипников и устанавливаем новые вкладыши соответствующей категории (номинальные или ремонтные). Смазываем коренные и шатунные шейки коленчатого вала моторным или трансмиссионным маслом и устанавливаем вал в блок. Устанавливаем в соответствии с метками крышки коренных подшипников с установленными в них новыми вкладышами категории, соответствующей шейкам коленчатого вала. Болты крепления крышек затягиваем динамометрическим ключом (см. Приложения).

Проверяем вращение коленчатого вала. Оно должно быть легким и плавным, без заеданий и люфтов. В нижние головки и крышки шатунов устанавливаем новые сталеалюминиевые вкладыши (см. Замена поршня). Смазываем моторным маслом поршень, кольца и стенки цилиндра. Сжимаем кольца специальным приспособлением и поворачиваем поршень меткой «П» к носку коленчатого вала. Легкими ударами деревянной ручки молотка по днищу поршня утапливаем его в цилиндр.

Надеваем крышку шатуна и динамометрическим ключом затягиваем болты (см. Приложения). Дальнейшую сборку двигателя производим в последовательности, обратной разборке.

Как можно отшлифовать шейку коленчатого вала вручную?

Был у меня один такой случай в практике, когда отшлифовал

шатунную шейку в ручную без станка. Как-то приехали к моему другу родственники

за 1200км. Как движок в их ВАЗ 2114 застучал уже в гостях из-за того что когда

выезжали на природу ударили поддон о камень. Погнули поддон и вмятина перекрыла

подачу масла в маслоприемник, масло шло, но очень слабо из-за чего и застучал

второй шатун.

Притащили мне эту машину в пятницу вечером, и друг просит,

Сергей я тебе буду помогать но родственникам надо обязательно уехать в

воскресенье. Говорю ему, так завтра суббота и мастерская не работает по

расточке коленвалов, он меня просит придумай как можно сделать без станка,

говорю ему я вечером подумаю а завтра постараюсь сделать. За вечер вариантов 10

придумал, но остановился на одном, как мне показалось самым быстрым и удобном.

Отшлифовал шейку коленвала так.

Снял поддон не снимая двигателя с машины, раскрутил застучавший

шатун, посмотрел на вкладыши, они оказались стандартные, полез в свою кучу металлолома

и нашел неплохие вкладыши 0,25. Заткнул отверстия в шейки коленвала тряпкой,

вставил вкладыши в шатун и хорошо их намазал притирочным порошком для клапанов,

слегка притянул шатун на шейке коленвала. Выкрутил все свечи и стал гонять

коленвал стартером, погонял минуты две с перерывами, опять снял подушку с

шатуна и снова намазал притирочный порошок, опять притянул подушку шатуна, и

также начал гонять стартером. Так я делал до тех пор пока подушка шатуна не села

на шатун полностью, затем снял подушку и тряпкой в бензине удалил весь

притирочный порошок с коленвала и вкладышей шатунов, вытащил с шейки коленвала

тряпку, смазал вкладыши чистым маслом, закрутил шатун как положено, проверил,

стартер крутит. Выровнял поддон и маслоприемник, поставил все на свои места,

завел движок, он прекрасно заработал.

На следующий день уехали родственники друга домой, и машина

их не подвела, и на ней еще ездили пол года, а потом продали, и коленвал не

ремонтировали.

Шлифовка коленвала: цена и важные моменты

Процесс достаточно сложный и требует большого опыта от специалиста

Крайне важно соблюдать технологию и понимать принцип работы КШМ. Стоимость шлифовки и проточки обычно высока

Но это вполне обоснованные траты, так как новый коленвал обойдется все равно на 40-60 % дороже. Многие автовладельцы наивно считают, что для шлифовки нужен лишь соответствующий станок, но это совсем не так. Если мастер без опыта или достаточной заинтересованности берется за такую работу, то это может привести к грубым ошибкам, которые выльются в проблемы практически сразу.

Хотелось бы более подробно остановиться на вопросе, а во сколько же встанет качественная шлифовка коленвала. Цена очень сильно изменяется в зависимости от марки автомобиля и установленного двигателя. Чем больше цилиндров, тем больше придется заплатить. Отечественный ВАЗ отремонтировать дешевле всего, а двигатели V8 — крайне дорого. Расценки на одну лишь шлифовку могут изменяться от 2000 рублей и до 15 000, а в некоторых случаях и выше.

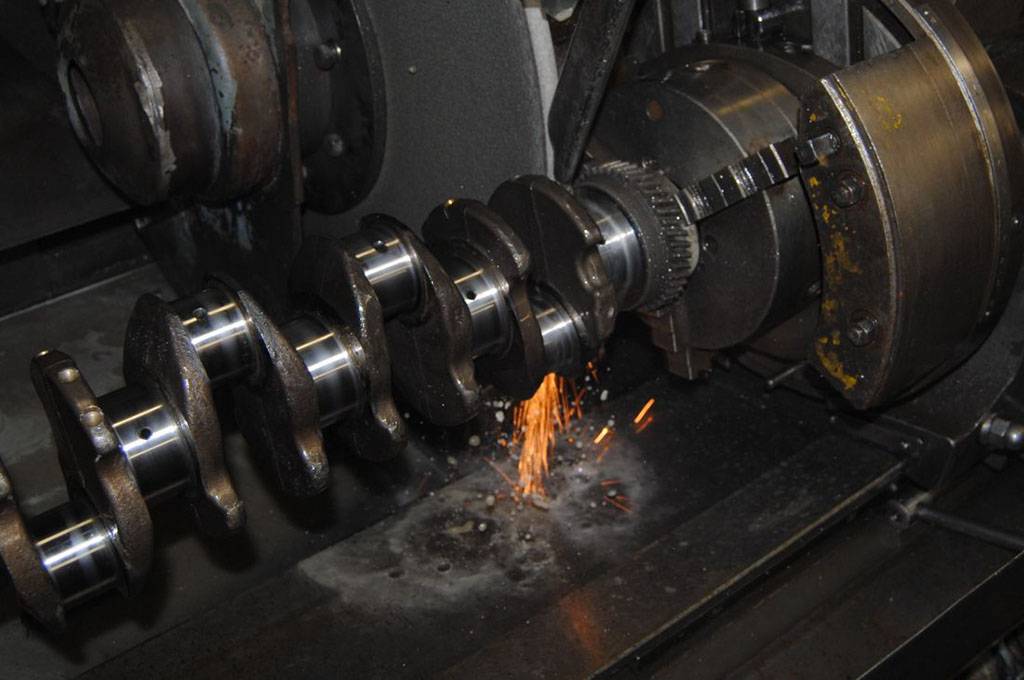

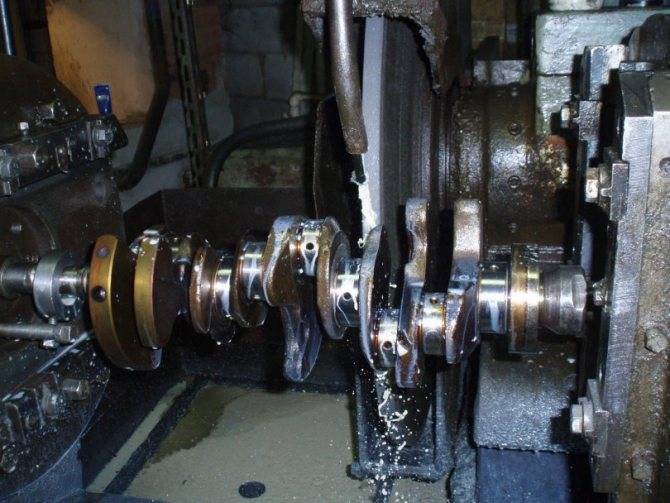

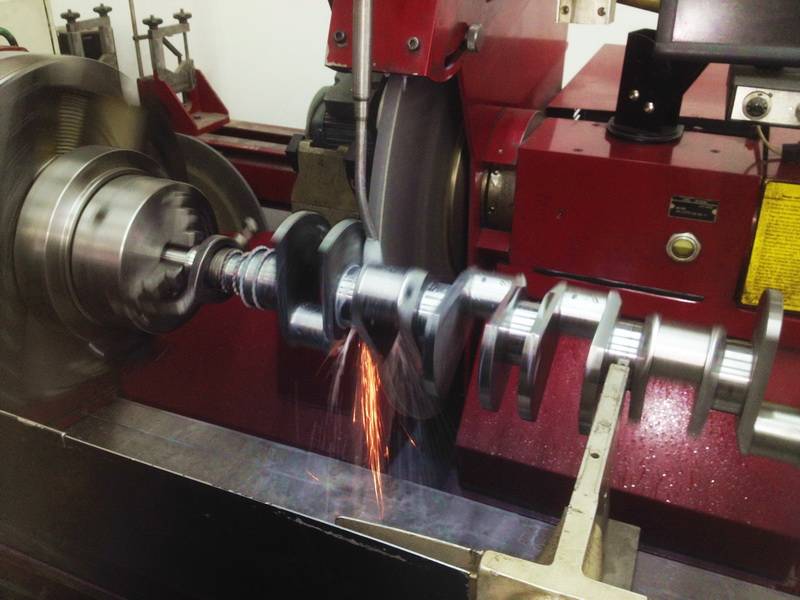

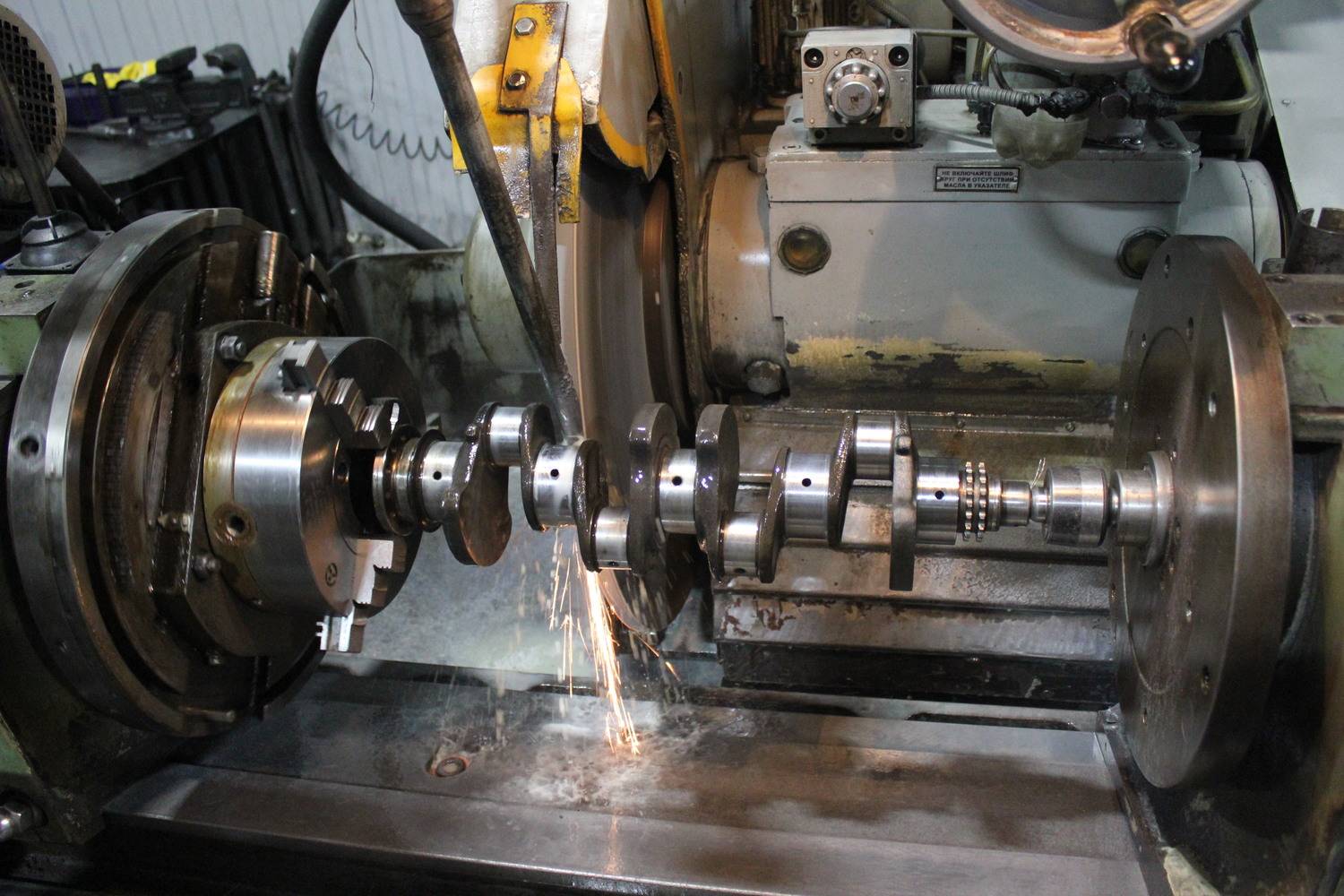

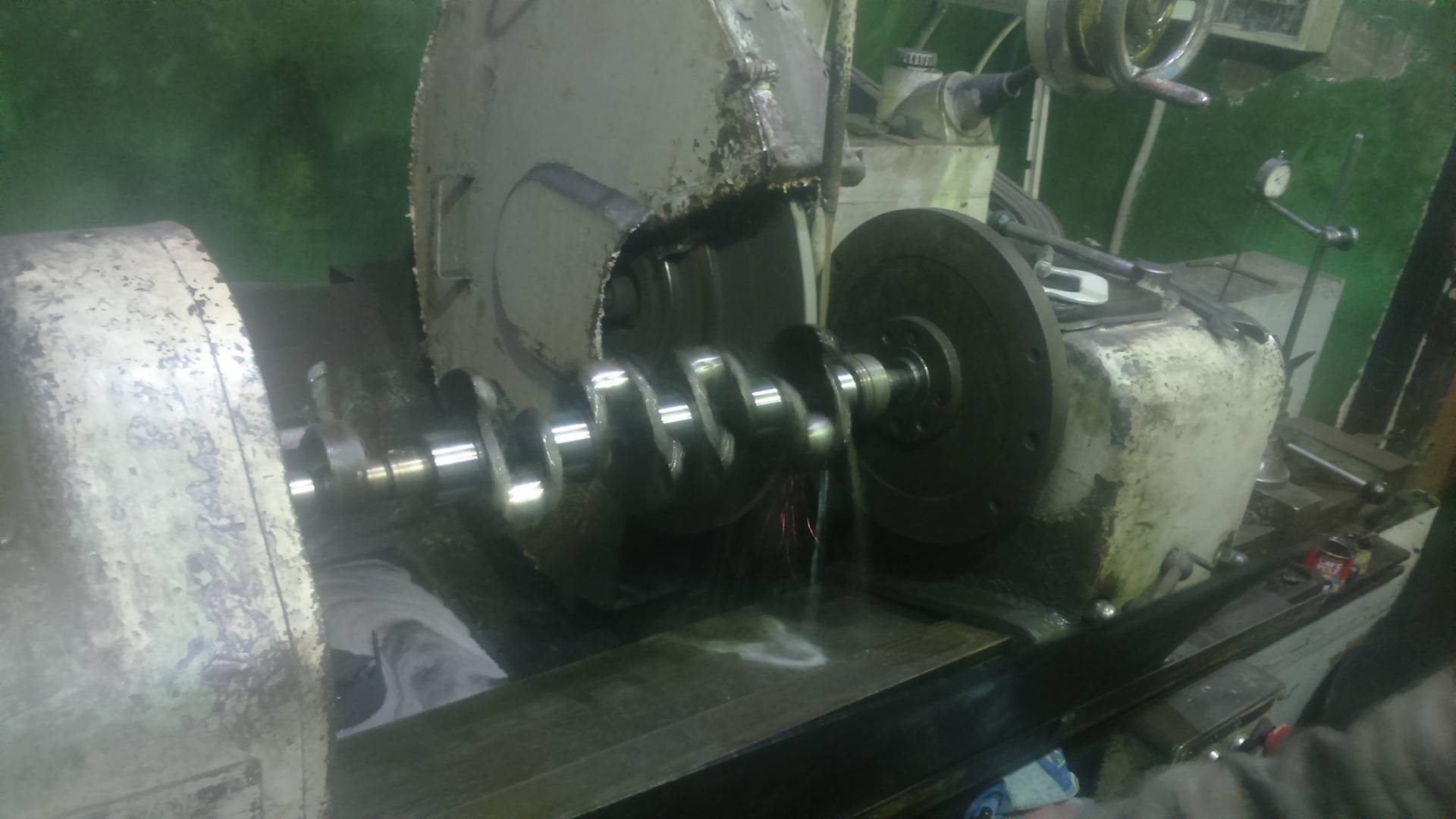

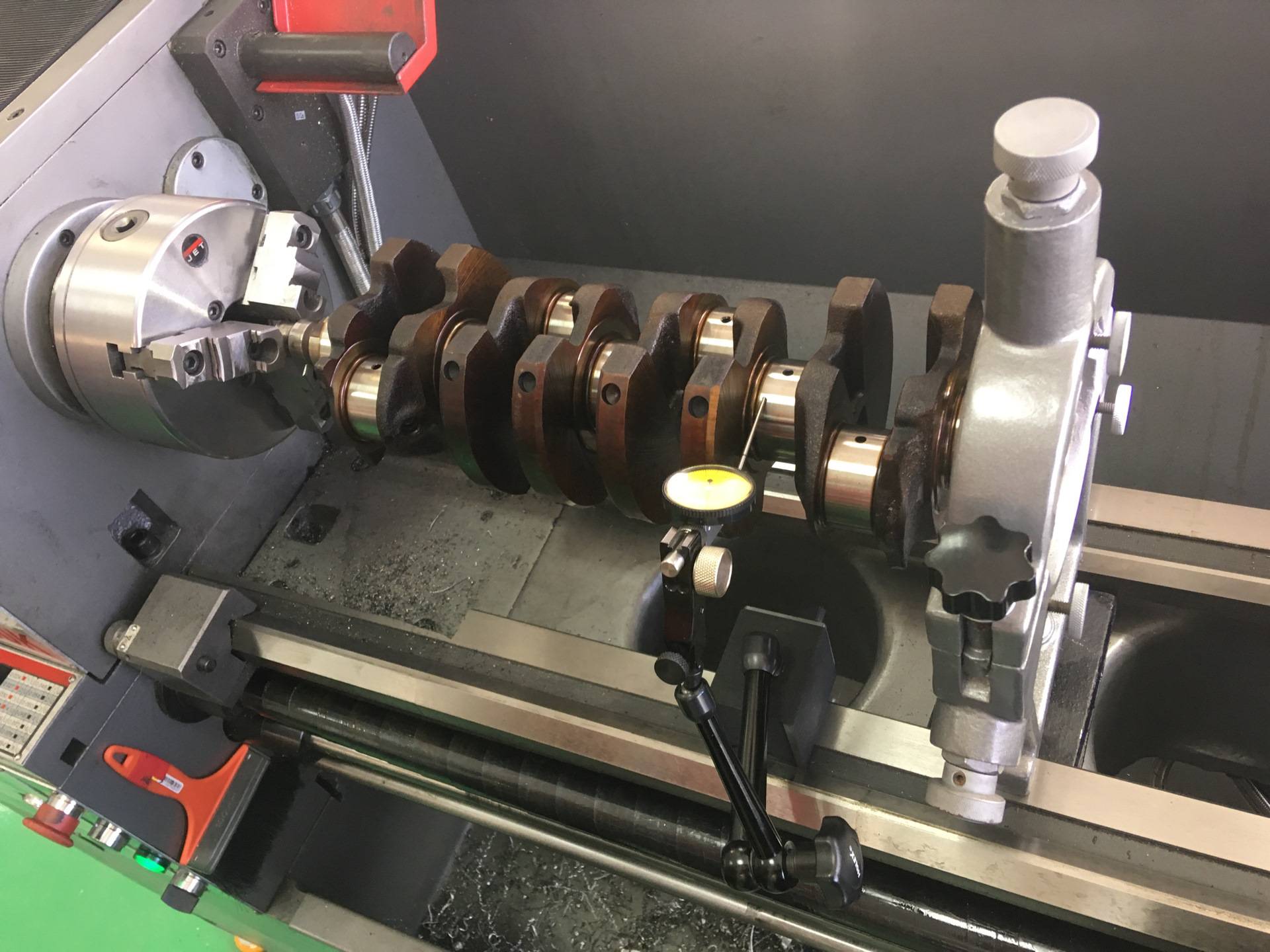

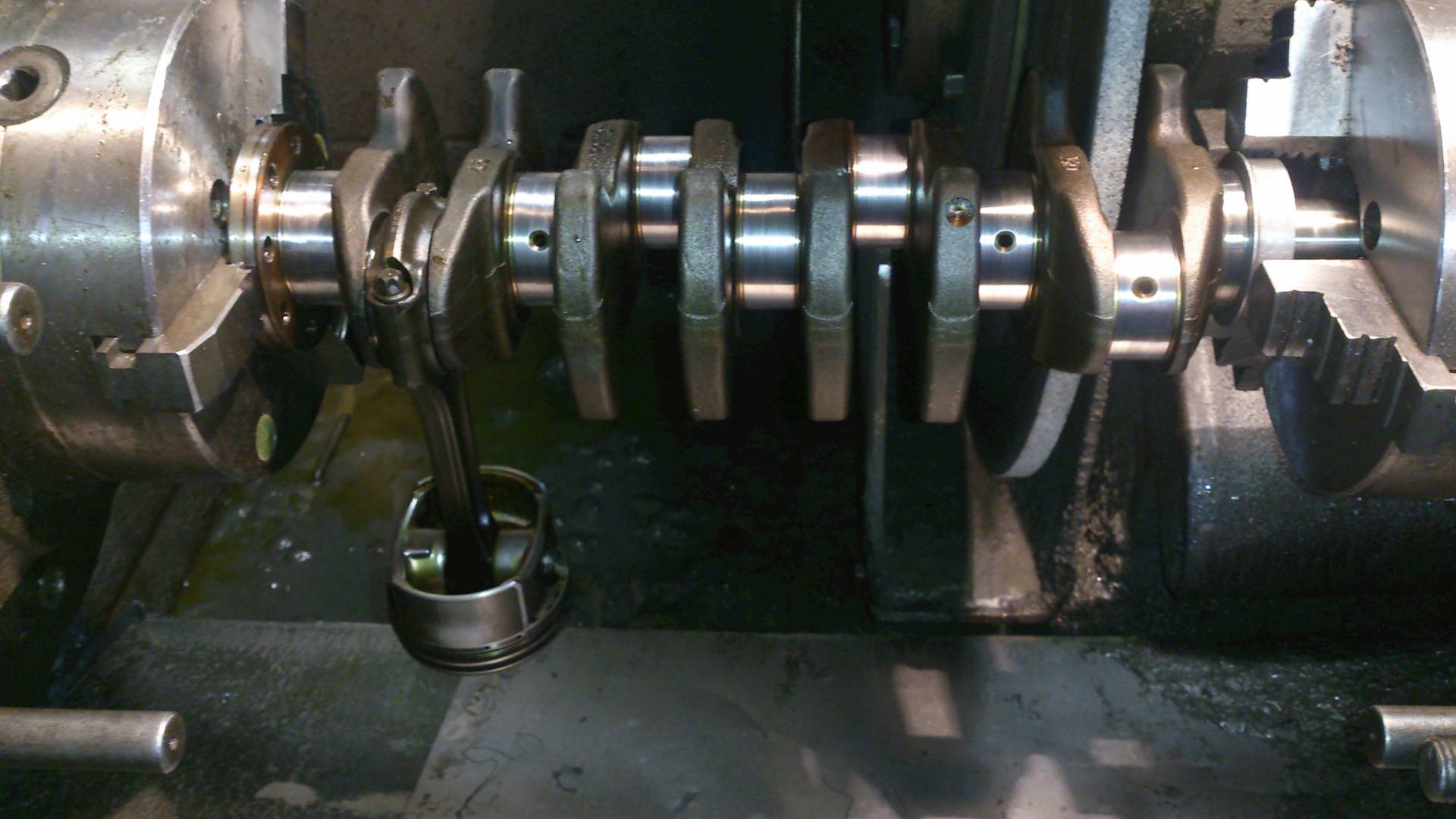

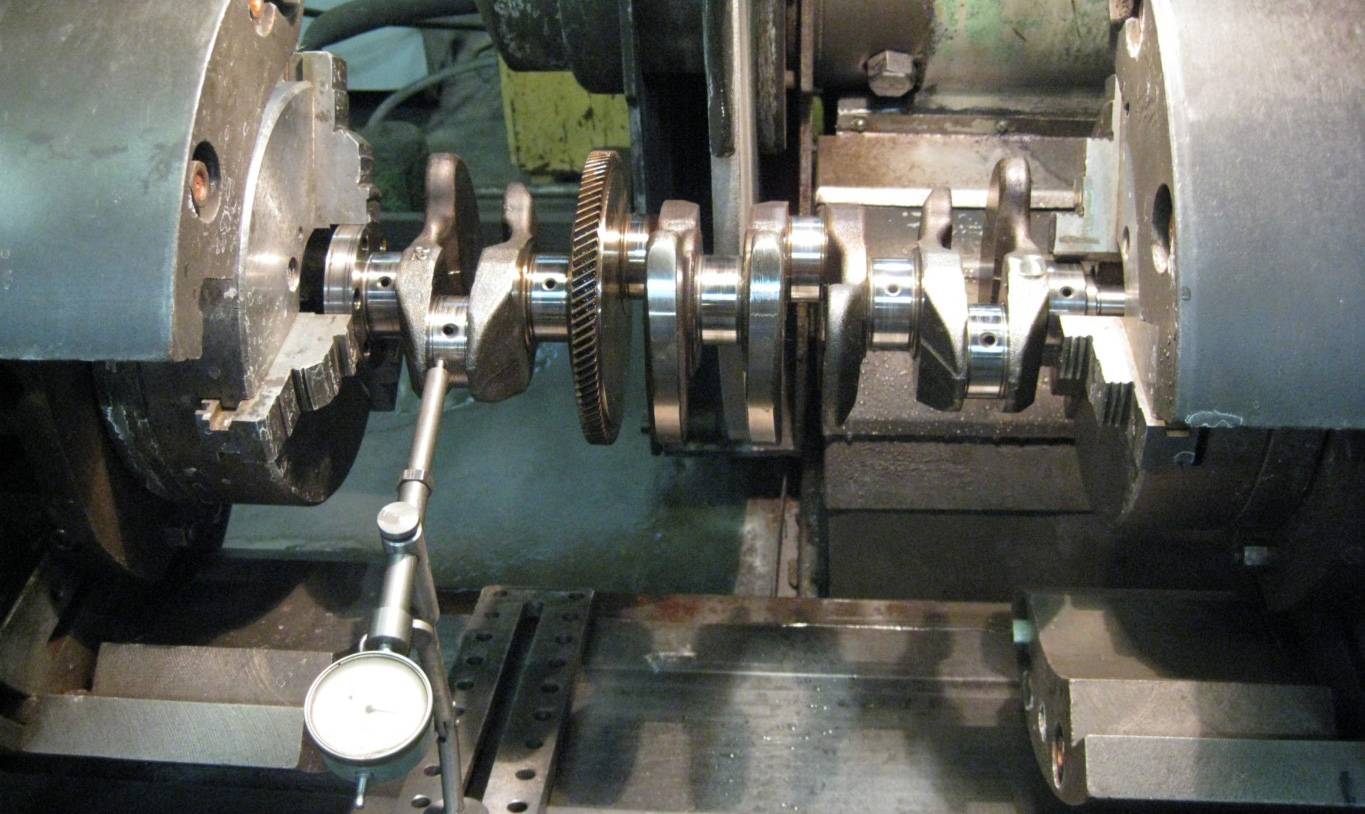

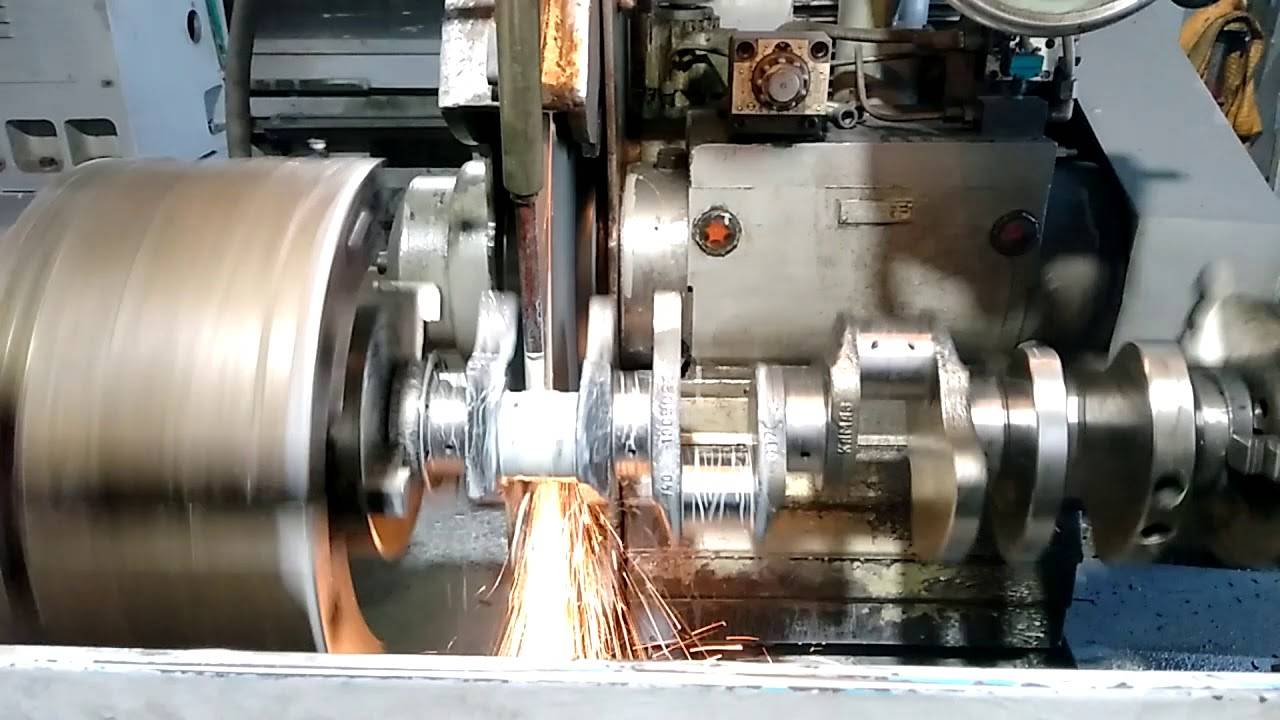

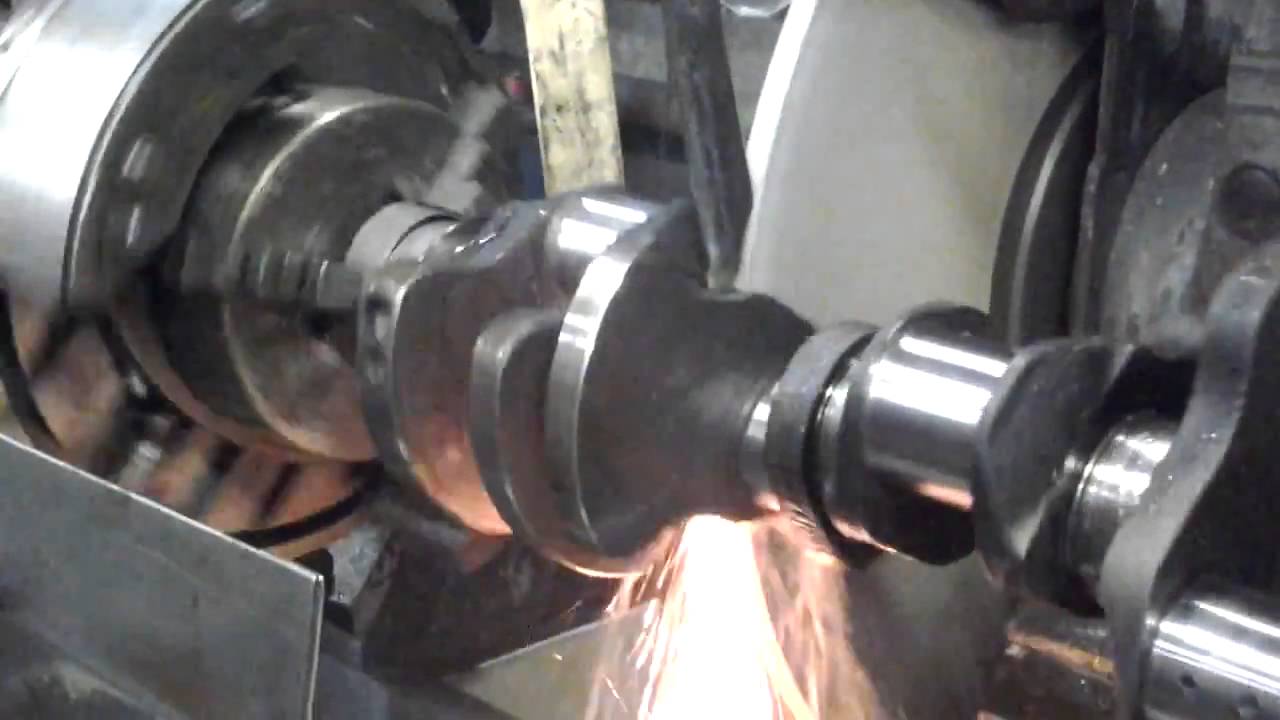

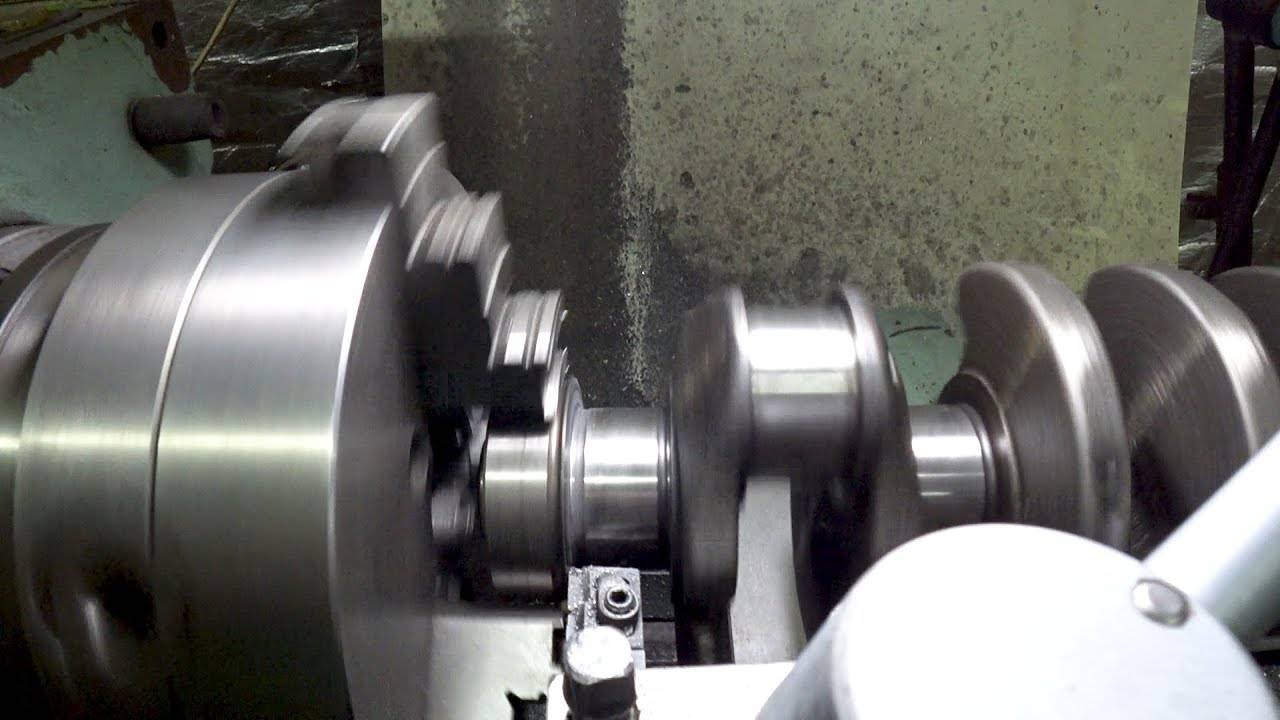

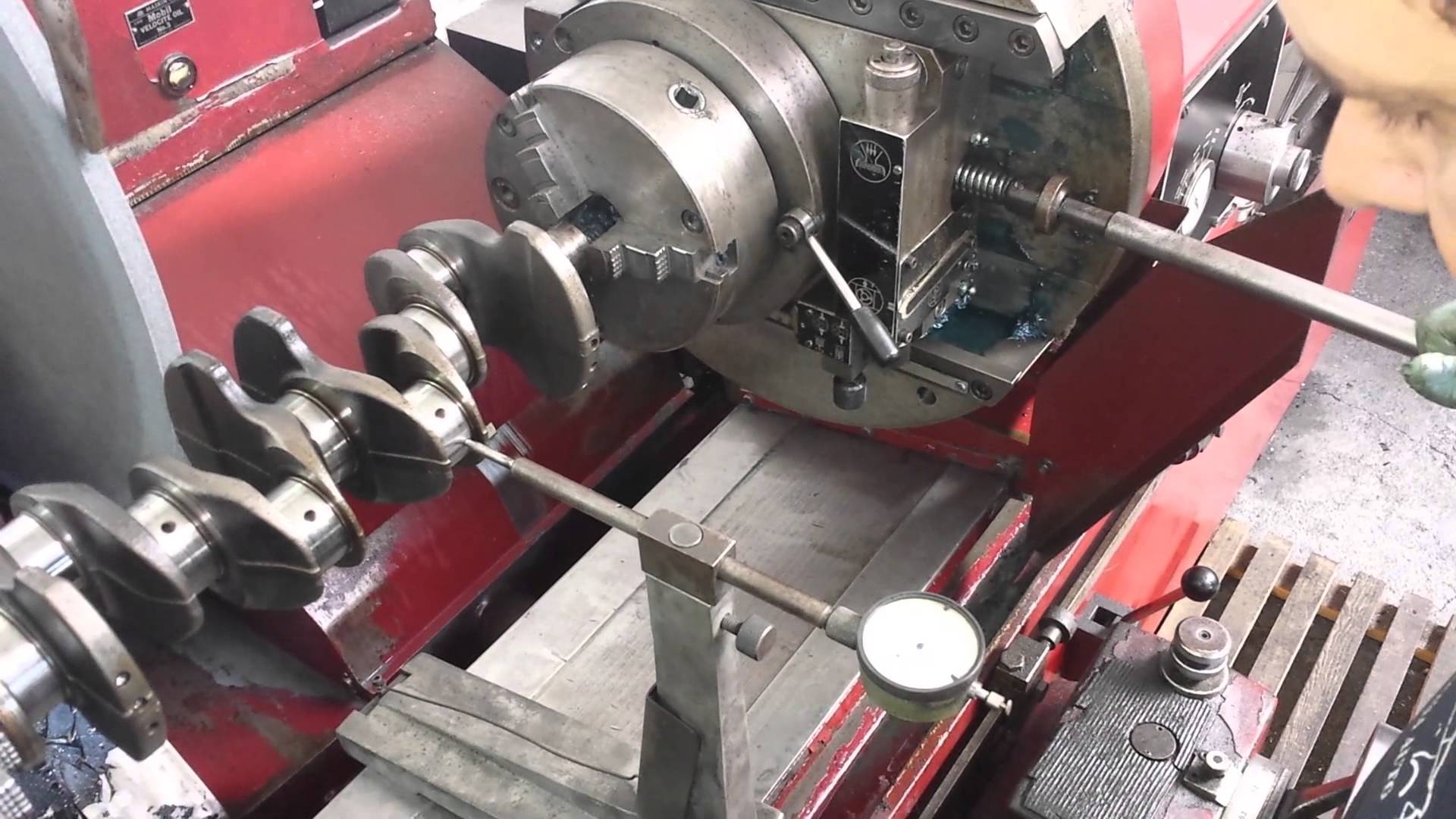

Шлифовка шеек коленвала

Прежде всего используется станок для шлифовки коленвалов. В него устанавливается деталь. Необходимо, чтобы ось коленчатого вала проходила через одну шатунную шейку. Перед выполнением работы по шлифовке необходимо отбалансировать колено. Если это не сделать, то вскоре деталь деформируется и уже не будет подлежать восстановлению.

Выверка является одним из наиболее сложных, но в то же время важных моментов во время проведения работ. Если не поставить грузики и не достичь соосности, то качество ремонта будет на недостаточном уровне и наоборот. Во всех случаях круги для шлифовки коленвалов должны иметь меньший размер, нежели шейка. Также обязательным условием является и подача смазочно-охлаждающей жидкости, и глубина врезки, которая регулируется в диапазоне от 0,02 до 0,03 мм. Все эти детали специалист проводящий работы должен учитывать. Нюансов существует огромное количество, именно поэтому шлифовка коленвалов должна проводиться в соответствующем месте при наличии современного и исправного оборудования.

Как заменить сальник коленвала?

На большей части ДВС, если из-под коленвала сочится масло, это указывает на изношенность сальников. Их назначение — максимально уплотнять отверстие, в котором устанавливается коленчатый вал. Они же не дают смазке вытекать из внутренней полости. Различают передний и задний сальники. Один располагается со стороны шкива, другой — маховика. Легче осуществляется замена переднего сальника коленвала.

передний сальник

На некоторых автомобилях места расположения манжет может отличаться. Например, на заднеприводных классических Жигулях сальник ставится в коленвальном щитке за опорным подшипником. А вот на Ваз 2109, 2110, Ладе Гранта, Приоре и Калине, сальник чаще всего находится в блоке цилиндров.

Быстрое истирание манжеты удивления не вызывает. Ресурс её ограничен, так как она постоянно соприкасается с движущимся коленвалом. Кроме того, сальник подвергается воздействию высоких температур. Поэтому даже самые качественные изделия служат не более 200 тыс. км пробега машины. Дополнительно сокращает его срок службы перегрев двигателя, а также использование грязного или низкосортного моторного масла.

Замена сальников коленвала производится одновременно. Другими словами, если повредился только передний или задний элемент, всё равно оба лучше заменить.

Ниже приведена подробная инструкция по замене сальников автомобильного коленвала:

- первым делом снимаются шкивы;

- затем демонтируется защитный кожух ремня ГРМ;

- снимается зубчатый шкив коленвала;

- удаляется передний сальник, вместо него ставится новый.

Задний сальник удастся вытащить только после демонтажа коробки передач и механизма сцепления. После снятия старого уплотнителя, посадочное место в обязательном порядке очищается. Только затем устанавливается новый сальник.

На многих автомобилях демонтируется также маховик. Вначале отмечается его положение относительно коленвала. Затем откручиваются крепёжные болты — чтобы маховик не проворачивался, его удерживают монтажкой.

Пример замены сальников коленвала на автомобиле Опель Астра:

- снять коробку передач и сцепление;

- отметить расположение маховика, затем демонтировать его;

- вытащить приёмную трубу глушителя;

- слить масло двигателя;

- скинуть колодку датчика уровня масла;

- отвернуть фиксаторы картера двигателя, крепящие его к механизму сцепления;

- открутить также болты картера, соединяющие его с блоком цилиндров;

- снять масляный поддон;

- вывернуть регулятор положения коленвала ДПКВ;

- отвернуть болты крышек заднего коренного подшипника;

- снять крышку, извлечь задний сальник, поддев его отвёрткой с плоским жалом.

Снятие и установку переднего уплотнительного сальника коленвала проводят обычным способом.

На многих автомобилях, в том числе Вазах, на задней стороне коленвала сальник располагается в специальном дюралевом держателе. Прежде чем его снимать, надо очистить поверхность от грязи и старого масла. Обойма сальника крепится обычно шестью основными болтами. Помимо этого, его фиксируют два болта поддона. Держатель вытаскивается вместе с манжетой. Между ним и блоком предусмотрена прокладка, которую тоже надо заменять.

задний сальник

Выпрессовать старую манжету из держателя легко. Надо поставить обойму на деревянные мягкие упоры, затем с помощью выколотки и молотка элемент выбивается с обратной стороны по кругу, так как сидит он почти всегда очень плотно. Посадочное место обязательно зачищается — можно тряпкой, смоченной в керосине.

Кромка нового сальника обмазывается небольшим количеством моторного свежего масла. Это делается для простоты установки. Запрессовка обычно проводится специальной оправкой, но можно это сделать и от руки. Новая манжета подбивается молотком через деревянную наставку или старый сальник до намеченных значений. Зазор между ней и обоймой должен составлять 0,5 мм.

Дальше остаётся поставить на место держатель с новым уплотнителем. Посадочное место сальника на коленвале также тщательно прочищается тряпкой. Сначала устанавливается новая прокладка из ремкомплекта, затем уже обойма. Замена переднего резинового сальника проводится намного проще.