Достоинства и недостатки передач в зависимости от типа зубьев

А. Колеса прямозубые

Это наиболее распространенная разновидность зубчатых колес. Их зубья располагаются в плоскостях перпендикулярных по отношению оси вращения, а линия соприкосновения зубьев у шестерни проходит, наоборот, параллельно этой оси. Колеса с прямыми зубьями обладают наименьшей стоимостью, но они обеспечивают крутящий момент, максимальное значение которого немного меньше, чем могут создавать косозубые или шевронные. Кроме того, шестерни с такими зубьями больше шумят, чем шестерни с более сложными по форме зубьями.

Б. Косозубые и кривозубые колеса

Они представляют собой усовершенствованный вариант прямозубой шестерни. У них зубья расположены, если сравнивать с прямыми зубьями, под наклоном (или по кривой линии, в случае кривозубых колес), образуя подобие винтовой линии.

Преимущества

Зацепление колес происходит менее шумно, более эффективно и плавно, если сравнивать со случаем, когда используется прямозубый вариант шестерни. Площадь соприкосновения также больше, чем у прямозубой передачи, поэтому и значение максимального передаваемого момента также повышено.

Недостатки

Во время работы косозубого/кривозубого колеса появляется механическое усилие, сдвигающее его по оси, поэтому вал должен устанавливаться только с применением упорных подшипников, для предотвращения его горизонтального смещения. Увеличение площади соприкосновения зубьев ведет также к возрастанию силы трения между зубьями, что в свою очередь является причиной появления дополнительных потерь мощности и нагрева цилиндрического редуктора, а также снижения его кпд. Для уменьшения указанных негативных явлений и их компенсации требуется применение специальных смазочных материалов. Косозубые/кривозубые колеса применяют в основном там, где требуется передача значительных крутящих моментов особенно, если вал вращается с очень большой скоростью, и есть ограничения по степени шумности, которую создает соосный цилиндрический редуктор.

В. Шевронные колеса

Изобретение этих колес нередко приписывают французскому предпринимателю Ситроену, хотя он просто смог во время оценить и выкупить права на соответствующий патент у польского малоизвестного сегодня механика-самоучки. Зубья шевронных колес, если смотреть на них сверху, похожи по форме на английскую букву «V». Они могут выполняться либо как цельные детали, либо получаться за счет стыковки пары колес косозубого типа.

Применение шевронных колес позволяет решить проблему возникновения на валу осевой силы, так как направленные в разные стороны усилия, действующие на обе части таких колес компенсируют взаимно друг друга. В результате отпадает необходимость в упорных подшипниках, так как передача с использованием шевронных колес является самоустанавливающейся и не имеющей тенденции к появлению осевых сдвигов. Поэтому сборка цилиндрического редуктора, оснащенного шевронными колесами, выполняется с креплением одного из валов с помощью плавающих опор (например, с использованием подшипников с цилиндрическими роликами).

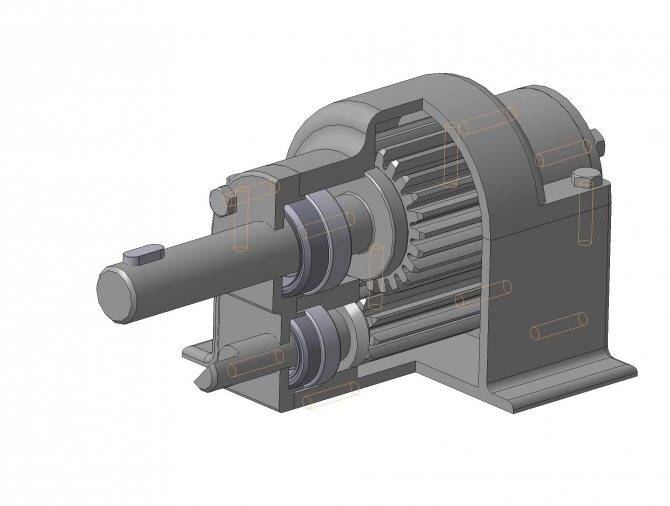

Что дает наличие у редуктора нескольких ступеней передачи?

В зависимости от количества ступеней цилиндрический зубчатый редуктор называется:

- одноступенчатым;

- двухступенчатым;

- трёхступенчатым;

- многоступенчатым.

Кинематический расчет привода

2.1 Выбор электродвигателя привода

Общий коэффициент полезного действия (КПД) привода:

где

Расчетная требуемая мощность двигателя:

Рт.р. = Рз /

где Рз –мощность электродвигателя, Рз =2 кВт;

Определяем требуемое число оборотов двигателя:

где

По данным таблицы 5.1 приложения принимаем

электродвигатель 4А112МВ8У3, у которого:

По формуле 5.7 приложения определяем частоту вращения у нагруженного ротора:

2.2 Назначение передаточных чисел

По формуле 5.1 приложения определим общее передаточное число двигателя:

Уточняем передаточное число цепной передачи:

передаточное число редуктора равно,

передаточное число ременной передачи, u.ц.п. = 3;

Расчет нагрузочных и кинематических характеристик

Силовые (мощность и вращающий момент) и кинематические (частота вращения и угловая скорость) параметры привода рассчитывают на валах из требуемой (расчетной) мощности двигателя и его номинальной частоты вращения при установившемся режиме.

Рассмотрим силовые и кинематические характеристики для каждого элемента привода

2.3 Расчет нагрузочных и кинематических характеристик

Р2 =Р1 *

Р3 =Р2 *

Р4 =Р3 *

3.1 Расчет зубчатой передачи

Выбор материала, вида термообработки и определение допускаемых напряжений зубчатых колес

В настоящее время основным материалом для изготовления зубчатых колес является сталь. В условиях индивидуального и мелкосерийного производства, предусмотренного техническими заданиями на курсовое проектирование, применяются колеса с твердостью материала не более 350 НВ. При этом обеспечивается чистовое нарезание зубьев после термообработки, высокая точность изготовления и хорошая прирабатываемость зубьев.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни НВ1 назначают больше твердости колеса НВ2 .

В зубчатых передачах марки сталей шестерни и колеса выбираем одинаковые. Для передачи, с косыми зубьями выбираем сталь марки 40ХН, с улучшенной термообработкой, с твердостью: для колеса – НВ 250, для шестерни – НВ 295 .

Допускаемые контактные напряжения, МПа:

где

NHE1 =60*n2 *t=60*240.75*10 4 =144.5*10 6 – для шестерни;

Общее допускаемое контактное напряжение равно:

Проектный расчет зубчатой передачи. Межосевое расстояние определяем по формуле 9.39, мм.:

где

По таблице 9.2 уточняем

Определяем модуль по таблице 9.1:

mn =(0.01…0.02)*

Определяем ширину колеса и шестерни:

Определяем общее число зубьев, шестерни и колеса:

Zсум =2*

n

Уточняем фактическое передаточное число:

cos(β)=( Z1 + Z2 )* mn /2*

Определяем диаметры колеса и шестерни по формуле 9.6:

d1 = mn * Z1 / cos(β)=3*21/0.99375=64 мм – для шестерни;

d2 = mn * Z2 / cos(β)= 3*84/0.99375=256 мм – для колеса;

Проверим межосевое расстояние стр.146:

12

Определим диаметры выступов и впадин шестерни и колеса по формуле 9.3:

Определим силы в зацеплении:

Определение скорости и степени скорости по таблице 9.9:

Проверочный расчет по формуле 9.42:

Коэффициенты

Δ=

Расчет зубьев при изгибе по формуле 9.44:

zυ1 =z1 /cos 3 (β)=21/ cos 3 (8 0 )=21.62;

Тогда по таблице 9.10 YF1 и YF2 соответственно равны:

Допускаемое напряжение определяем по формуле 9.14:

Пределы изгибной выносливости определяем по таблице 9.8:

Определим по колесу или по шестерне будем вести расчет:

Расчет ведем по меньшей из величин

так как

3.2 Расчёт цепной передачи

Выбираем цепь приводную роликовую однорядную ПР (по ГОСТу 13568-75) и определяем шаг цепи

где Т1 – вращающий момент на ведущей звёздочке, Hм;

Предварительно вычисляем величины, входящие в формулу

где

Материалы изготовления

Вполне закономерно предположить, что назначение используемых зубчатых передач предусматривает применение высокопрочных материалов для их изготовления.

Поэтому в основе конструкции практически всегда лежит сталь. К прочности шестерни предъявляются повышенные требования в плане прочности, а вот колёса менее требовательные. Их характеристики прочности могут отличаться.

Учитывая этот момент, при производстве шестерней применяются различные материалы. Изделия проходят через дополнительную процедуру обработки. На них воздействуют термически, химически и температурно.

Изделия на основе легированной стали обычно дополнительно улучшают свои характеристики путём цианирования, азотирования и цементации. Это влияет на изменение внутренних характеристик. А вот шестерни на основе углеродистой стали в основном проходят только поверхностные процедуры по закалке.

С зубьями всё иначе. К ним предъявляются повышенные требования в плане прочности поверхности. При этом сердцевина должна оставаться достаточно вязкой и мягкой. При таких характеристиках можно предотвратить изломы и быстрый процесс износа при активной эксплуатации под нагрузкой.

Колёсные пары, в работе которых не предусматривается высокая нагрузка и повышенная частота вращения, изготавливаются обычно на основе чугуна.

Намного реже при производстве колёсной пары применяется такой материал как бронза, латунь и пластик.

Зубцы колёс создают на основе заготовок, выполненных одним из двух методов. Это штамповка или литьё. Затем проводится нарезка. При нарезке применяются методики обкатки или копирования. Обкатка позволяет создать зубцы с разными параметрами, используя один инструмент. В роли инструментов выступают рейки, долбяки и червячные фрезы.

При использовании метода копирования применяются пальцевые виды фрезы. Затем, завершив нарезку, наступает очередь термообработки. Если требуется получить высокоточное зацепление, после термической обработки обязательно нужно сделать шлифовку и финишную обкатку изделия.

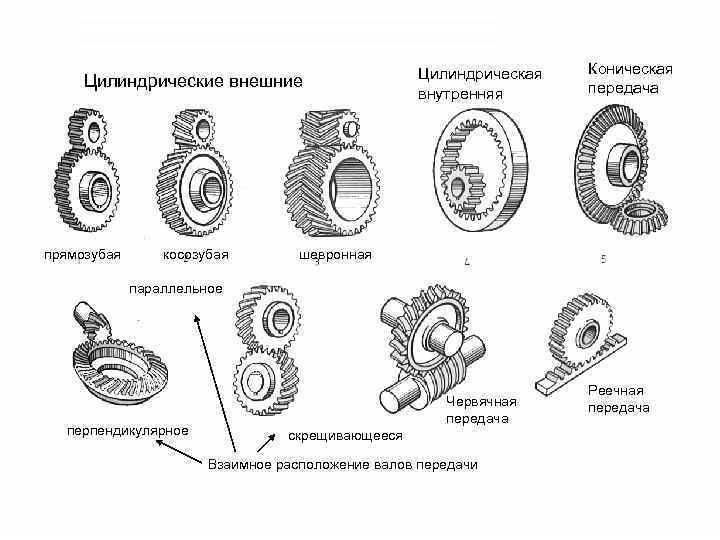

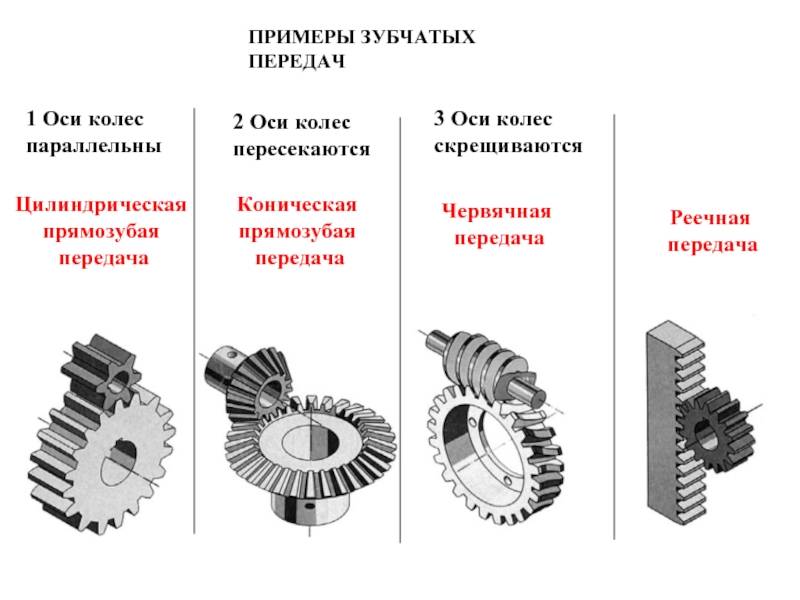

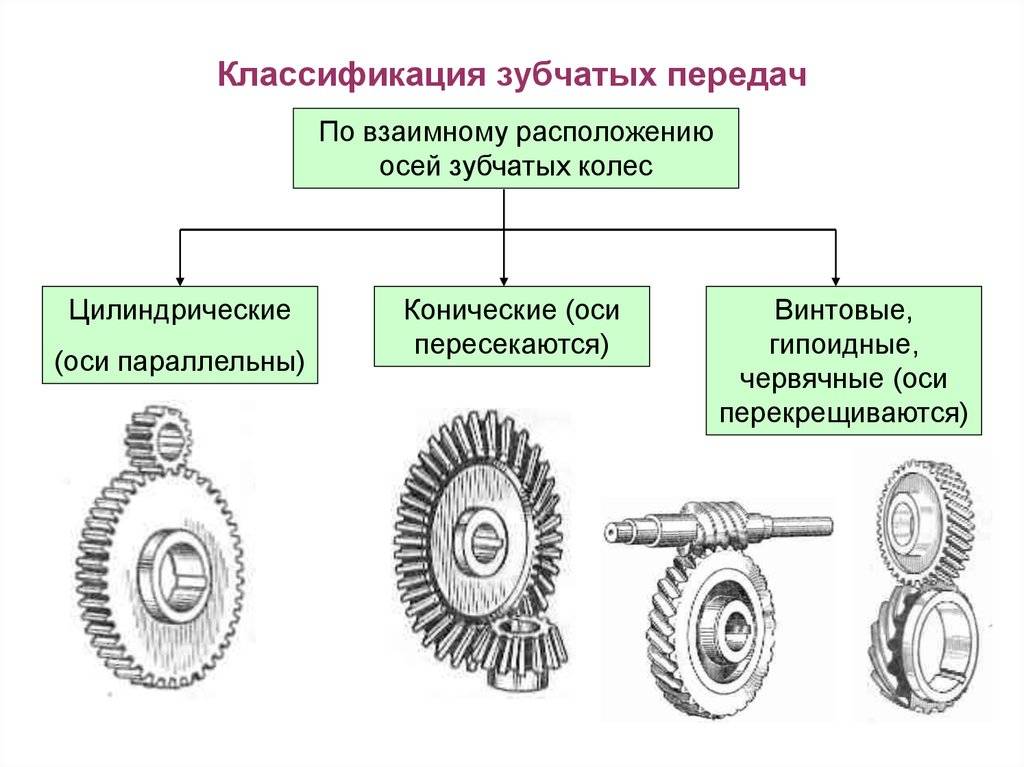

Как классифицируются зубчатые передачи

Сложно выделить единую градацию, на которую бы опирался каждый производитель. Существует значительное количество разнообразных факторов, становящихся фундаментальными в зависимости от задач на производстве. Поэтому и используется несколько вариаций группировки.

Посмотрим, по каким аспектам разделяют эти инструменты на подвиды:

- • Основываясь на расположении осей по сравнению друг с другом. Так появляются параллельные типы, а также пересекающиеся. Отдельной строкой идут перекрещивающиеся. Разумеется, первый вариант – самый простой. И чаще всего выбирается именно он. Но существуют нетипичные задачи, где приходится использовать иные способы. Под осями подразумеваются механизмы, которые крепят колеса.

- • Также некоторые классы опираются на расположение зубьев. Так у нас появляются внутренние и наружные варианты. Эффективность их напрямую опирается на всю систему. Панацеи нет. Им сказать, кто лучше не получится. Используются чаще наружные, но нельзя утверждать, что они результативнее.

- • Корпус тоже имеет значение. Мы уже уточнили, зачем он нужен. Но пока не рассказали, что существуют модели с открытым типом оболочки. И что примечательно, такой вариант работает в принципе без внешней смазки. Сухой ход, как это принято называть. А закрытая модель – ближе к стандарту.

- • Следует внимательно относиться и к размеру. Корректнее – к протяженности окружности. Чем она длиннее, тем больший путь проходит точка при одиночном повороте колеса. Соответственно, выделяют тихоходные и скоростные. Но стоит понимать, что динамика все же зависит от вала. Какой импульс он передаст. А форма лишь подскажет, сможет ли колесо справиться с ним и применить его по назначению.

Механизмы

Помимо описанных вариаций, есть еще парочка, которые являются более редкими, но все столь же результативными. В первую очередь, реечная. Используется не для передачи крутящего момента. Напротив, здесь вращательное движение проходит преобразование с помощью рейки. И на выходе мы видим поступательное. Возможен и обратный процесс.

А также существуют винтовые. Они весьма точны и надежны, поэтому реализуются в различных компактных приборах. Но есть и негативная сторона. Проседает эксплуатационный срок, соприкосновение почти без зазоров, а значит, поверхность просто стирается при работе.

Преимущества шевронной шестерни

Следует отдельно упомянуть о профиле зуба шевронной передачи, ведь как и в прочих зубчатых передачах в шевроне может использоваться тот или иной тип зуба. Основные типы зубьев, используемые в шевронных передачах – это винтовые зубья одного направления, винтовые зубья разных направлений, эвольвентные зубья, неэвольвентные зубья. Каждый вид применяемых зубьев требует серьезных расчетов. Область применения того или иного зуба, зависит от целей которые необходимо добиться в процессе эксплуатации зацепления. Кроме того, есть три варианта расположения шестерни по отношению к колесу — сближенное, раздвинутое и нормальное. Изменяя данные параметры, возможно добиться увеличения скорости работы пары, повышения плавности хода или достижение более тихой работы зацепления

К данным параметрам необходимо относится с особым вниманием, так как неправильно подобранный тип зуба может привести к поломке или существенному уменьшению срока службы узла. Таким образом, к расчету шевронной передачи необходимо подходить со всей ответственностью

Подытоживая все вышесказанное, стоит признать, что шевронная передача имеет существенно больше плюсов, нежели минусов, и является совершенно уникальным в своем роде техническим элементом, без которого сложно представить многие отрасли промышленности. Область применения шевронных шестерен поистине огромна, без них не обойтись на металлургических предприятиях, в горнодобывающей, станкостроительной, химической, лёгкой и тяжёлой промышленности.

Наша компания, поможет Вам не только качественно и быстро изготовить шевронную пару, но и самостоятельно произведет все необходимые расчеты, а также сделает чертеж по образцу предоставленной детали. Благодаря полному циклу производства, мы осуществляем контроль за изготовлением шевронной пары на всех этапах производства и поставляет продукцию исключительного качества за разумные деньги и в разумный срок.

Для размещения заказа обращайтесь к нашим менеджерам Сотрудники компании охотно ответят на интересующие вопросы и рассмотрят Вашу заявку в минимальные сроки.

Достоинства и недостатки

Рассматриваемое устройство характеризуется довольно большим количеством достоинств и недостатков, которые во многом определяют область применения. К преимуществам отнесем следующие моменты:

- Длительный эксплуатационный срок и высокая надежность. Применение стали в качестве основного материала при изготовлении механизма определяет то, что оно может прослужить в течение длительного периода. Поверхность зуба дополнительно закаливается для снижения степени износа.

- При правильном и своевременном обслуживании эксплуатационный срок существенно увеличивается. Примером можно назвать применение смазывающего масла, его подачу в зону контакта.

- Устройство характеризуется небольшими размерами. За счет этого повышается КПД зубчатой передачи.

- Передача может применяться для изменения скорости в достаточно большом диапазоне.

- При правильном выборе колес можно исключить вероятность воздействия на поверхность чрезмерной нагрузки.

Коэффициент КПД может варьировать в достаточно большом диапазоне, зачастую он ниже 70%.

Недостатков у зубчатой передачи также довольно много. Основными можно назвать следующие моменты:

- При высокой скорости вращения появляется сильный шум, который может создавать массу дискомфорта.

- Устройство не может быстро реагировать на изменение нагрузок.

- Основные элементы дороги в изготовлении, получить их можно только при применении специального оборудования.

В заключение отметим, что привод угловой зубчатой передачей зачастую является незаменимым устройством. В большинстве случаев основные элементы зубчатой передачи изготавливаются в зависимости от того, какое устройство нужно получить. Большая доля производственной деятельности машиностроительных заводов связана с непосредственным производством зубчатых колес различного типа.

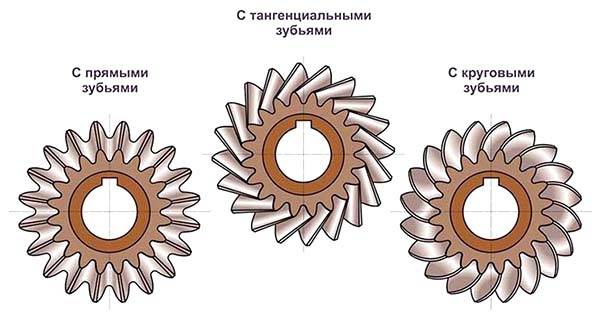

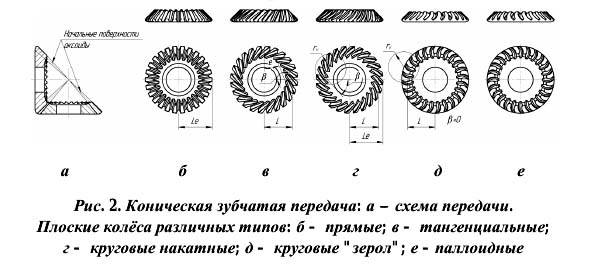

Классификация Конических зубчатых передач

Классификация Конических зубчатых передач

Классификация Конических зубчатых передач

Коническая зубчатая передача относится к классу Пространственных зубчатых передач, которые применяются для передачи вращения между валами, оси которых пересекаются или скрещиваются. К ним относятся, также: смешанные конические передачи, гиперболические передачи, винтовые передачи, гипоидные передачи, червячные передачи, спироидные передачи.

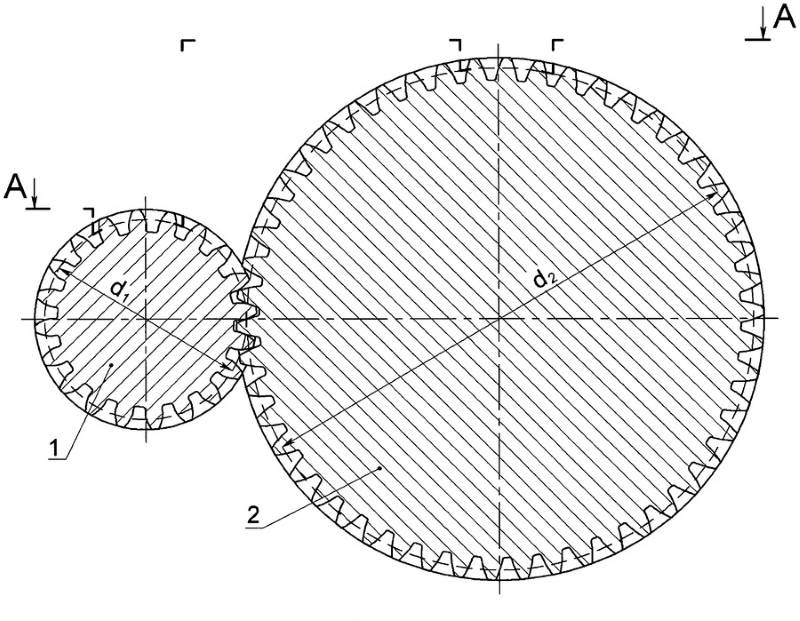

Коническая зубчатая передача осуществляет передачи между валами с пересекающимися осями, у зубчатых колёс которых аксоидные начальные и делительные поверхности конические. В конической передаче начальные поверхности совпадают с аксоидами. Линии зубьев конической передачи могут быть прямыми, тангенциальными, круговыми наклонными, круговыми «зерол», паллоидными. Вершины конусов пары конических зубчатых колес должны совпадать с точкой пересечения их осей.

Коническая передача (рис. 2.1) состоит из шестерни 1, имеющей меньшее число зубьев z1 и колеса 2 с большим числом зубьев z2, относительное движение которых можно представить как качение без скольжения друг по другу их начальных конусов (аксоидов). Линии пересечения начальных конусов и боковых поверхностей зубьев называют линиями зубьев.

Прямозубая коническая передача

Прямозубая коническая передача. Дифференциал

Оси конических колес прямозубой зубчатой передачи составляют прямой угол, и их зубья обычно нарезаются по радиусам. Прямозубые конические колёса применяют при невысоких окружных скоростях (до 2…3 м/с, допустимо до 8 м/с). Прямозубые конические передачи обеспечивают передаточное отношение до 3.

Тангенциальная коническая передача

Если зубья конических колес прямые, но идут не по радиусам, то они называются тангенциальными и могут работать с окружной скоростью до 12 м/с.

Конические передачи с криволинейными зубьями

Конические колеса с криволинейными зубьями бывают трех разновидностей:

- Коническое зубчатое колесо с круговыми зубьями, нарезанными по окружности, линии зубьев которых имеют вид дуги окружности с углом наклона β n > 0 (этот угол называют углом спирали);

- Коническое зубчатое колесо с эвольвентной линией зубьев – зубчатое колесо, теоретическими линиями зубьев которого на развертке делительного конуса являются эвольвенты концентрической окружности (Паллоидные);

- Коническое зубчатое колесо с циклоидальной линией зубьев – зубчатое колесо, теоретическими линиями зубьев которого на развертке делительного конуса являются циклоидальные кривые.

Коническое зубчатое колесо с круговыми зубьями, у которого угол наклона зубьев (угол спирали) в одной из точек делительной средней линии зуба равен нулю называют, также, коническое зубчатое колесо с нулевым углом наклона зубьев или “Зерол”.

Примечание

Различают конические зубчатые колеса с внешним нулевым, средним нулевым и внутренним нулевым углом наклона круговых зубьев, у которых соответственно равны нулю внешний делительный, средний делительный и внутренний делительный углы наклона средней линии зуба конического зубчатого колеса с круговыми зубьями.

Конические зубчатые колёса с криволинейными зубьями обеспечивают более плавное зацепление, меньший шум, большую несущую способность и окружную скорость – до 35-40 м/с.

Благодаря наклону и бочкообразной форме зубьев конические колеса с круговым зубом, более прочны, бесшумны и допускают большие отклонения при монтаже, чем прямозубые.

Конические передачи с круговыми зубьями имеют в зацеплении одновременно не менее двух зубьев, обеспечивая за счет формы зуба непрерывный контакт, бесшумность и плавность даже при высоких скоростях вращения. При этом передаваемые мощности на 30 % больше, чем у прямозубых конических колес.

Колеса типа Зерол, как и прямозубые конические колеса, работают с минимальными осевыми нагрузками. Они легко шлифуются после термообработки, благодаря чему достигается высокая точность. Поэтому колеса типа Зерол применяют в высокоскоростных передачах (с окружной скоростью более 76 м/с), используемых в авиастроении. Их можно устанавливать также в приводах, где ранее применялись прямозубые колеса.

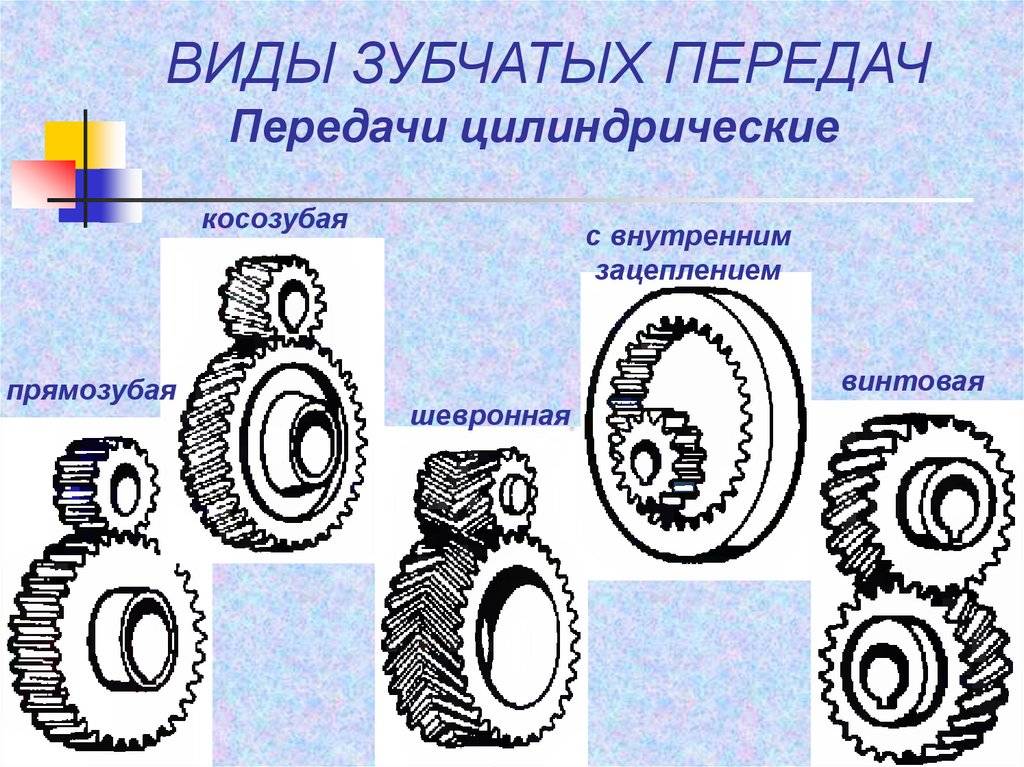

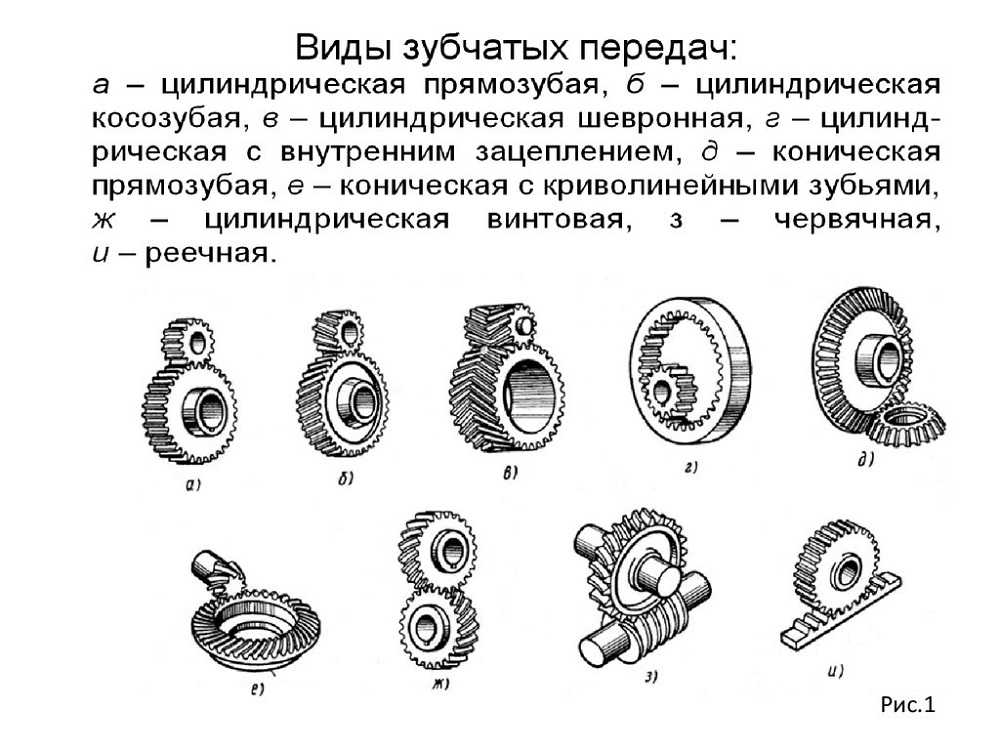

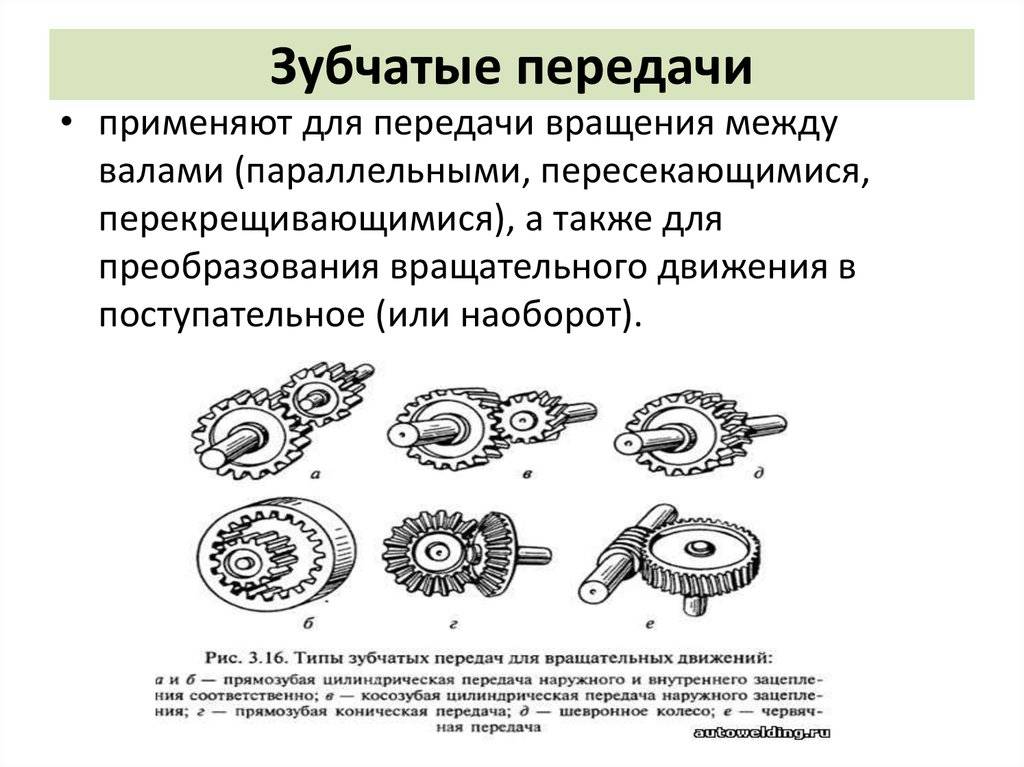

Классификация зубчатых передач

Зубчатые передачи и колеса классифицируют по следующим признакам

(см. рис. 1):

— по взаимному расположению осей колес: с параллельными осями (цилиндрические, см. рис. 1, а—д),

с пересекающимися осями (конические, см. рис. 1,ж—и), со скрещивающимися осями (винтовые, см. рис. 1, е, гипоидные, см .р ис . 1,к), с преобразованием движения (реечные, см. рис. 1, г); — по расположению зубьев относительно образующих колес: прямозубые (продольная ось зуба параллельна образующей поверхности колеса (рис. 1, а)); косозубые (продольная ось зуба направлена под углом к образующей поверхности колеса (рис. 1, б)); шевронные (зуб выполнен в форме двух косозубых колес со встречным наклоном осей зубьев (рис. 1, в)); с круговым зубом (ось зуба выполнена по окружности относительно образующей поверхности колеса);

— по направлению косые зубья бывают правые и левые.

— шевронные колеса по виду шеврона бывают с непрерывным шевроном (см. рис. 1,в) и имеющие между полушевронами канавку для выхода режущего инструмента.

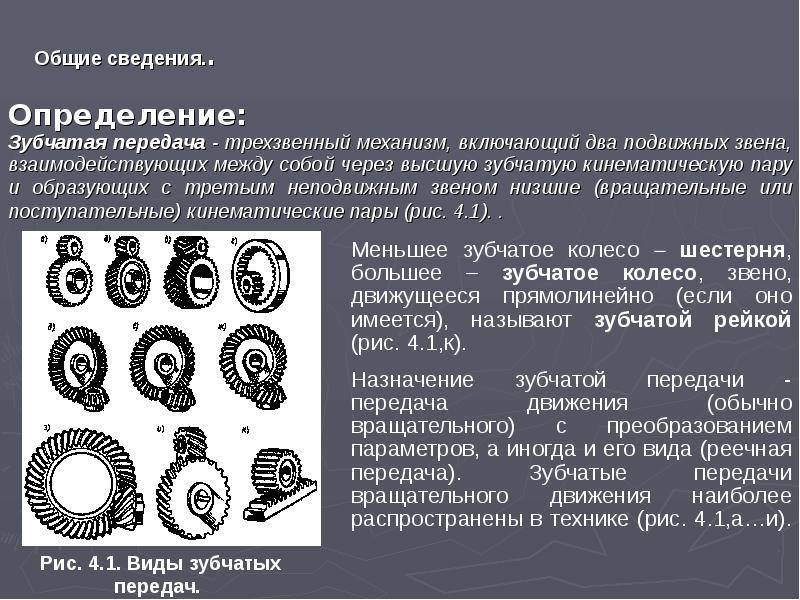

Зубчатые передачи: виды, достоинства и недостатки зубчатых передач

Подавляющее большинство механических передач имеет в своей основе зубчатые зацепления. Другими словами, в зубчатой передаче усилие передается благодаря зацеплению пары зубчатых колес (зубчатой пары). Зубчатые передачи активно используются, позволяя изменять скорость вращения, направление, моменты.

Основной задачей является преобразования вращательного движения, а также изменение расположения элементов трансмиссии и ряд других функций, которые необходимы для работы узлов, агрегатов и механизмов. Далее мы рассмотрим типы зубчатых передач, их особенности, а также достоинства зубчатых передач и их недостатки.

Общее описание

Стандартная ременная передача предусматривает использование промежуточного элемента, в качестве которого выступает ремень. Зубчатое зацепление характеризуется наличием поверхности зацепления и сопряжения зубьев. Основные элементы зубчатой передачи следующие:

- Ведущее и ведомое колесо.

- Вал, который предназначен для непосредственного крепления колес.

- Подшипники, обеспечивающие подвижность колес.

- Шпонка, исключающая вероятность проворачивания колеса на валу.

Параметры зубчатой передачи могут существенно отличаться. Для начала отметим, что между ведомым и ведущим колесом предусмотрено наличие технологического зазора, который обеспечивает скольжение и возможность теплового расширения, а также смазывание основных элементов для исключения вероятности заклинивания механизма.

Детали машин изготавливаются при применении самых различных металлов, в большинстве случаев это углеродистая сталь. Скорость вращения механизма зависит от точности шестерен, а также некоторых ее других параметров. Принцип работы устройства позволяет использовать его при создании самых различных механизмов, к примеру, насосов или передач.

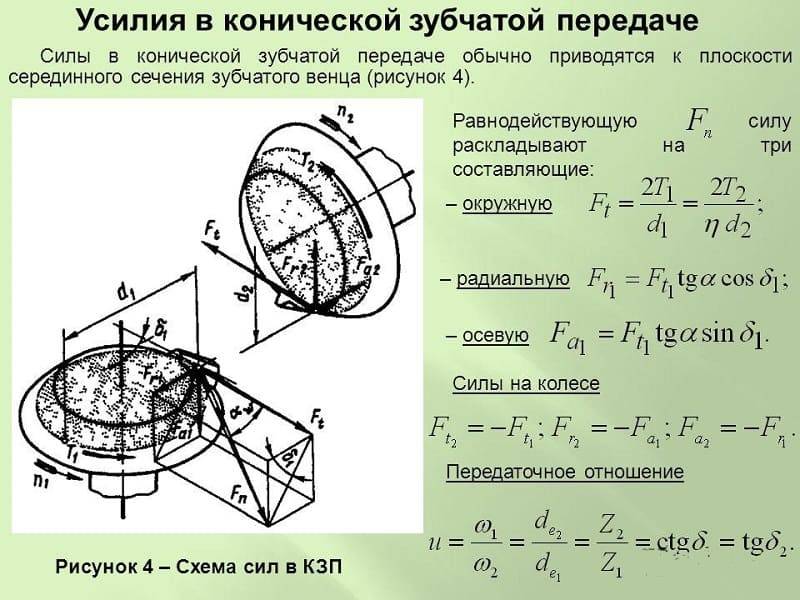

Усилия в зацеплении

Обеспечение высокой надёжности работы, точности передачи крутящего момента производится благодаря правильному расчету параметров всех сил, которые оказывают воздействие на механизм в процессе работы. Коническая зубчатая передача подвержена воздействию одновременно нескольких сил.

Суммарный результирующий вектор всех сил складывается из отдельных составляющих.

Она складывается из трёх составляющих. Окружной силы, осевой и радиальной.

Величина каждой из составляющих вычисляется по классическим физическим выражениям. Они приведены в справочниках по расчёту зубчатых передач. Каждое из расчетных выражений учитывает специфику соединений, размеры механизма, параметры зацепления.

Для предотвращения эффекта заклинивания зубьев во время зацепления необходимо произвести точную оценку величины силы направленной вдоль оси вала. Другая осевая сила направлена от вершины зуба, то есть конуса к центру. Направление и скорость вращения обоих типов колёс (ведущего и ведомого) определяет направление воздействия так называемых окружных сил.

Вектор сил, имеющий радиальную направленность, стремится к осям на которых вращаются колёса.

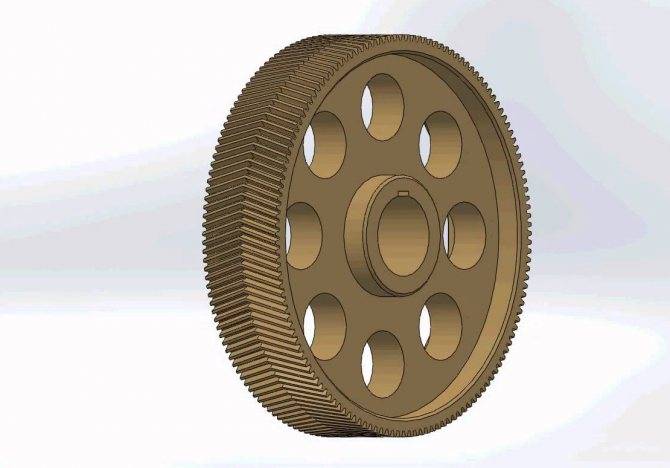

Шевронные зубчатые передачи и все о них

Как мы уже разобрались, данный вид зацепления относится к зубчатым. Определимся немного с конструктивными особенностями данной передачи. От классической зубчатой мы имеем существенные отличия. Во-первых, венец состоит из зубьев, направленных в разные стороны. Соответственно по одной стороне венца они имеют наклон в одну, с обратной — в другую стороны.

Можно смело говорить о том, что шевронные передачи обладают огромным количеством преимуществ. К примеру, отсутствие осевой нагрузки на подшипник, что позволяет продлить срок службы узла. Помимо этого, данный тип передачи позволяет существенно увеличить угол наклона зубьев, который приблизительно равен 25-40 градусам. В то время как в обычном косозубом колесе пределом является 18 градусов.

Конечно, есть и свои нюансы. Во-первых, высокая сложность и дороговизна изготовления шеврона. Так как используется данный вид зацепления для передачи большой мощности и скорости при отсутствии осевых нагрузок, то точность изготовления должна быть очень высокой, а следовательно и себестоимость такого колеса получается высокой. Во-вторых, необходимость использования плавающего вала в конструкции. По этой простой причине инженеры стараются применять косозубую передачу, где это возможно, и только потом использовать шевронную.

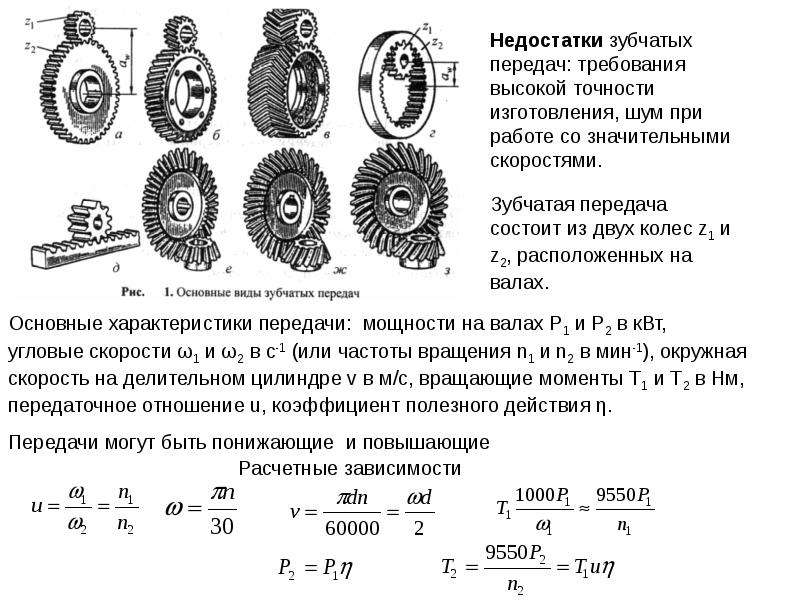

Достоинства и недостатки зубчатых передач

Основные достоинства зубчатых передач

по сравнению с другими передачами:

— технологичность, постоянство передаточного числа;

— высокая нагрузочная способность (до N =50000 кВт);

— высокий КПД (до 0,97-0,99 для одной пары колес);

— малые габаритные размеры по сравнению с другими видами передач при равных условиях;

— большая надежность в работе, простота обслуживания;

— сравнительно малые нагрузки на валы и опоры.

К недостаткам зубчатых передач

следует отнести:

— невозможность бесступенчатого изменения передаточного числа;

— высокие требования к точности изготовления и монтажа;

— шум при больших скоростях; плохие амортизирующие свойства;

— громоздкость при больших расстояниях между осями ведущего и ведомого валов;

— потребность в специальном оборудовании и инструменте для нарезания зубьев;

— высокая жесткость, не позволяющая компенсировать динамические нагрузки;

— нерациональное использование зубьев – в работе передачи одновременно участвуют обычно не более двух зубьев каждого из зацепляющихся колёс;

— зубчатая передача не предохраняет машину от возможных опасных перегрузок.

Методы изготовления шевронных шестерён

Фиг. 588. Торцевая зуборезная фреза для шевронных зубьев.

Преимущества шевронных шестерён перед цилиндрическими с прямым и даже спиральным зубом:

1) большая плавность работы;

2) отсутствие шума и вибраций;

3) отсутствие осевых усилий,

4) возможность передавать большие нагрузки на ту яге ширину венца, что у шестерён с прямым зубом, т. е. большая прочность за счёт увеличения длины

зуба при той яге ширине венца.

Основной недостаток шевронных шестерён—сложность изготовления. Наиболее простым является метод изготовления шевронных шестерён пальцевой фрезой, иначе называемой торцевой зуборезной (фиг. 588).

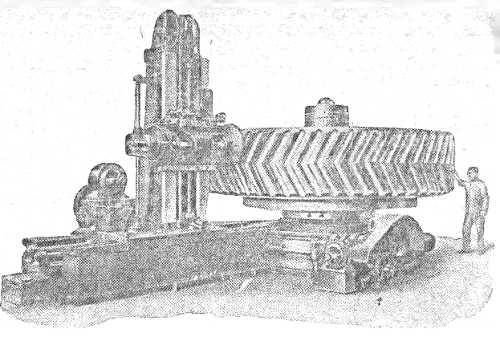

Фиг. 589. Станок типа Лоренц для нарезания шевронных шестерен «пальцевой» модульной фрезой.

На фиг. 589 показан станок типа Лоренц для нарезки пальцевой модульной фрезой шестерён с малым количеством зубьев, а на фиг. 590 — станок того же типа для шестерён с большим количеством зубьев и наибольшим

диаметром 5 000 мм и модулем 75.

Данный способ мало производителен и применяется в единичном и мелкосерийном производстве.

Фиг. 590. Станок типа Лоренц для нарезания «пальцевой» фрезой шевронных шестерён с наибольшим диаметром 5000 мм и модулем 75 мм.

Фиг. 591. Долбяк со спиральным зубом для нарезания шевронных шестерён.

Фиг. 592. Гребенка для нарезания шевронных шестерен.

На более производптельных современных станках в качестве режущего инструмента применяется спиральный долбяк (фиг. 591) —способ Саикес и гребёнки (фиг. 592)— способ Сеидерлепда.

Для работы по первому способу фирма Лорепц изготовляет станок с горизонтальным расположением шпинделей, а фирма Феллоу с вертикальным, причём для последних применяются два спиральных долбяка.

На фиг. 593 показаны два спиральных долбяка для больших модулей с пластинами из твёрдого сплава.

Для работы по второму способу фирма Паркинсон изготовляет станки с горизонтальным расположением шпинделей.

Шевронные шестерни с канавкой посредине (фиг. 594) можно нарезать модульными дисковыми фрезами или червячными фрезами на зубофрезерных станках.

Фиг. 593. Спиральные долбяки с пластинами из твёрдого сплава для нарезания шевронных шестерён.

Фиг. 594. Шевронная шестерня с канавкой по средине.

Нарезание цилиндрических и конических шевропных шестерён производится

на специальных станках типа Рейнекер, работающих по методу Бетхера при помощи фрезы, состоящей из трёх специальных резцов, расположение которых относительно зуба показано на фиг. 597.

Первый резец фрезы обрабатывает левую часть зуба, второй —середину зуба — закругление и третий — правую часть. Обработка шестерни производится за два прохода — черновой и чистовой; скорость резания 18—25 м/мин.

Время обработки шевронных шестерён приведено в таблице 68.

Фиг 597. Схема расположения трёх резцов фрезы нри нарезании конических шевронных шестерён.

Таблица 68. Время обработки шевронных шестерён.

Подведем итоги

Как видно, зубчатая передача является достаточно распространенным решением, которое используется в различных узлах, агрегатах и механизмах. С учетом того, что существует несколько типов таких передач, перед использованием одного или другого вида, в рамках проектирования конструкторы учитывают кинематические и силовые характеристики работы разных механизмов и агрегатов.

При этом основными условиями, которые определяют срок службы зубчатой передачи и ее ресурс, принято считать общую износостойкость поверхностей зубьев, а также прочность зубьев на изгиб

Чтобы получить нужные характеристики, в рамках проектирования производства зубчатых механизмов указанным особенностям уделяется отдельное повышенное внимание

Гипоидная передача в устройстве трансмиссии автомобиля: что такое гипоидная передача, в чем ее особенности и отличия, а также преимущества и недостатки.

Дифференциал коробки передач: что это такое, устройство дифференциала, виды дифференциалов. Как работает дифференциал КПП в трансмиссии автомобиля.

Главная передача в устройстве трансмиссии автомобиля: принцип работы, особенности конструкции. Виды главных передач по типу зубчатого соединения.

Понижающая (пониженная) передача: назначение передачи, особенности работы. Как пользоваться понижающей передачей и когда включать пониженную передачу.

Карданная передача: что это такое, устройство, особенности, принцип работы. Виды карданных передач в устройстве автомобильной трансмиссии.

Устройство полного привода, виды и типы полного привода, схема устройства привода на полноприводных авто. Полноприводные коробки, особенности.