Как работает синхронный двигатель

Принцип действия синхронного двигателя основывается на взаимном влиянии магнитных полей якоря и полюсов индуктора. При обращенной конструкции агрегата расположение якоря и индуктора выполнено наоборот, то есть, первый расположен на роторе, а другой – на статоре. Такой вариант используют криогенные синхронные машины, у которых в состав обмоток возбуждения входят материалы со свойствами сверхпроводимости.

При запуске двигателя его разгоняют до частоты близкой к той, с которой в зазоре вращается магнитное поле. Только после этого он переходит в синхронный режим. В данной ситуации происходит пересечение магнитных полей якоря и индуктора. Этот момент получил название входа в синхронизацию.

При разгоне используется состояние асинхронного режима, когда происходит замыкание обмоток индуктора с помощью реостата или короткозамкнутым путем, подобно асинхронным машинам. Для того, чтобы осуществлять запуск в таком режиме, ротор оснащается короткозамкнутой обмоткой, которая одновременно является успокоительной обмоткой, способной устранить раскачивание ротора во время синхронизации. После того, как скорость становится близко к номинальной, в индуктор подается постоянный ток.

Таким образом, синхронный двигатель это не только двигатель, но и своеобразный генератор, поскольку у них одинаковое конструктивное исполнение. Схема работы двигателя будет следующей. Обмотка якоря подключается к трехфазному переменному току, а к обмотке возбуждения от постороннего источника подается постоянный ток. Вращающееся магнитное поле, созданное трехфазной обмоткой и поле, созданное обмоткой возбуждения, взаимодействуют между собой. Это вызывает появление электромагнитного момента, приводящего ротор во вращающееся состояние.

Для двигателей, где установлены постоянные магниты, применяются специальные внешние разгонные двигатели. В отличие от асинхронных устройств, разгон ротора в синхронном двигателе должен достигнуть частоты вращения магнитного поля. Это связано с подачей в обмотку ротора тока из постороннего источника, а не индуцируется в нем под действием магнитного поля статора, следовательно, на него не влияет частота вращения вала. В результате, синхронный двигатель переменного тока приобретает постоянную частоту вращения ротора вне зависимости от нагрузки. Специфический принцип работы этих устройств оказал влияние на их пуск и регулировку частоты вращения.

Устройство двигателя авто

Для будущего автомобильного механика, диагноста устройство двигателя автомобиля является одной из ключевых тем. Именно двигатель обеспечивает транспортное средство энергией, которая нужна для его движения. Чаще всего механизм запуска устройства двигателя автомобиля возможен за счёт применения бензина или дизеля (дизельного топлива). Сгораемое внутри мотора топливо продуцирует тепло, что приводит к увеличению температуры газов внутри цилиндра двигателя и росту давления газов. Подвижные части двигателя под их влиянием вступают в работу, и тепловая энергия преображается в механическую.

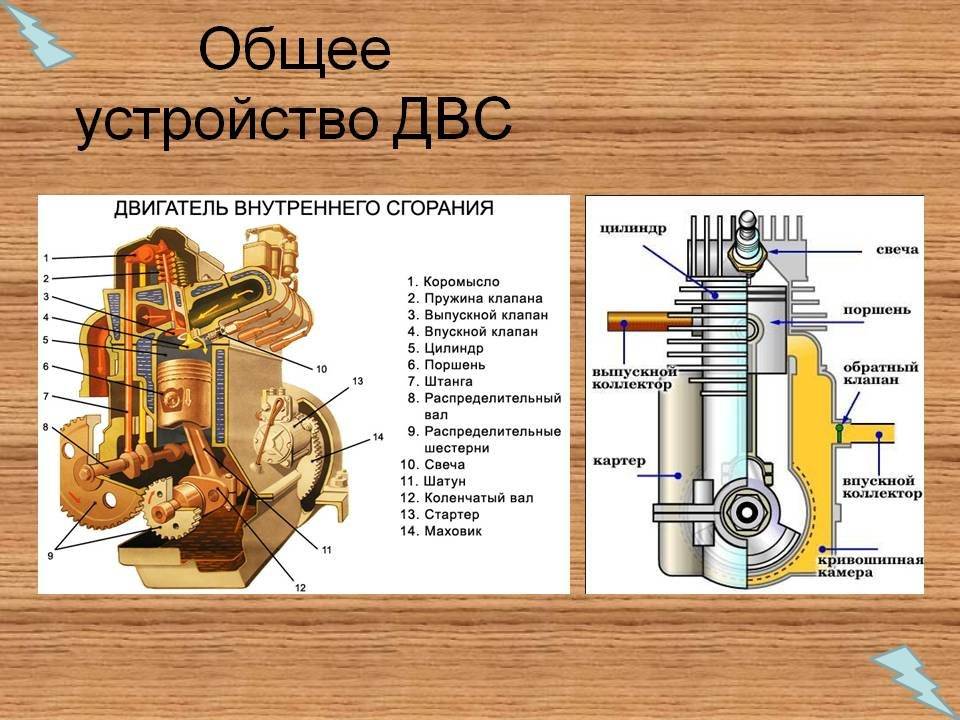

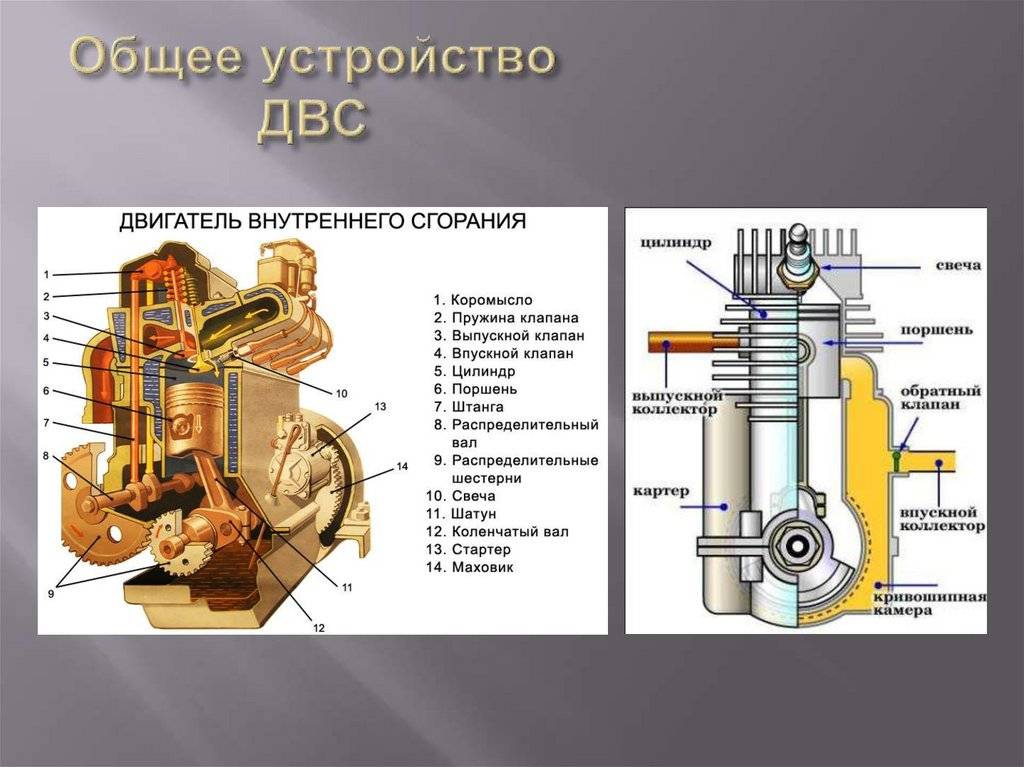

Устройство ДВС

Конструктивно двигатели делят, с учетом устройства и компоновки техники, на которой они установлены. Но сохраняются неизменными принципы, одинаковые для конструкции любого ДВС.

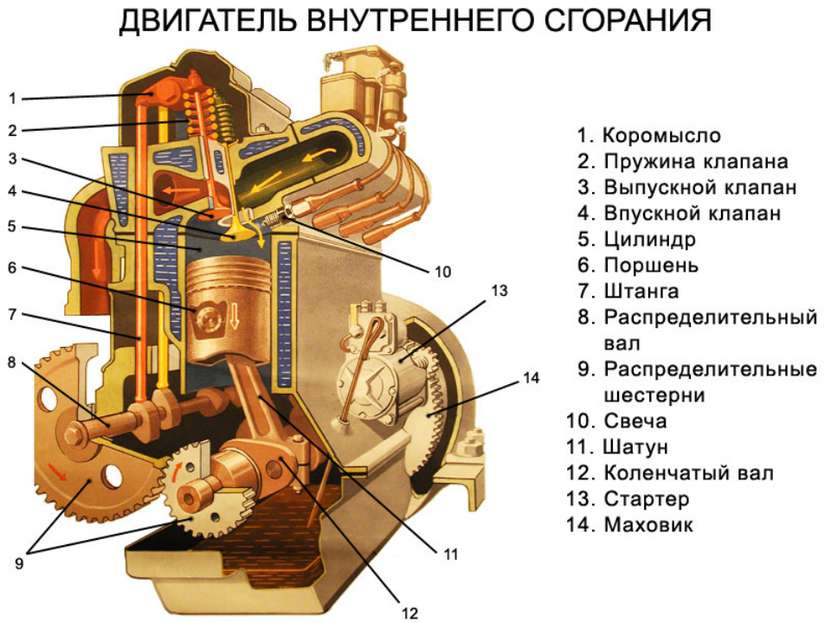

Двигатель комплектуется такими конструктивными узлами:

- блоком цилиндров – основной частью корпуса с проемами для рабочих камер, рубашкой охлаждения (для моторов, охлаждаемых жидкостью), крепежными отверстиями для установки головок и картера, посадочными местами для коленчатого вала и прочими конструктивными элементами;

- кривошипно-шатунной группой – с коленчатым валом, к которому крепятся шатуны, приводящие в действие поршни, двигающиеся внутри цилиндров; инерция вращения поддерживается маховиком;

- газораспределительным механизмом – системой, подающей в камеры сгорания топливо-воздушную смесь, с отводом выхлопа; включает распределительный вал, клапана, приводимые в действие коромыслами, ремнем или цепью, соединенными с коленвалом;

- топливной системой – подает горючее в камеры сгорания, после обогащения воздухом; включает бак, систему трубок для подвода питающей жидкости, карбюратора или инжектора (с учетом особенностей конструктивного устройства), форсунок, насоса, фильтрующего элемента;

- смазочной системой – с подачей смазки к трущимся деталям; включает масляный насос, приводящийся коленчатым валом, систему патрубков и полостей, фильтр и поддон; предусмотрено устройство «сухого» или «мокрого» картера;

- системой зажигания – для поджигания топливно-воздушной смеси; используется только на бензиновых двигателях, поскольку на дизельных моторах топливо с воздухом воспламеняется самостоятельно, при определенном давлении;

- системой охлаждения – может быть воздушной или жидкостной, для снижения температуры корпуса мотора, чтобы предупредить износ и выход из строя элементов;

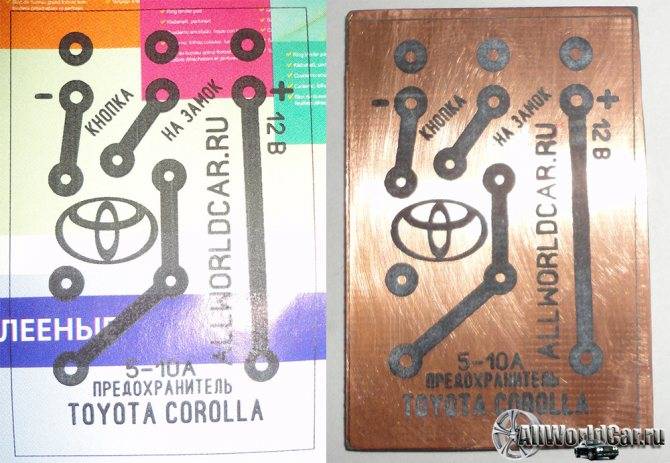

- электросистемой – источником электроэнергии, необходимой для работы мотора; включает аккумуляторную батарею, генераторный блок, стартер и проводку с датчиками;

- системой выхлопа – для удаления продуктов сгорания в атмосферу, с доочисткой этой смеси, снижением шума от работы двигателя, фильтрующим элементом.

Конструкция узлов совершенствуется, по мере появления новых материалов и конструктивных решений.

С учетом особенностей конструктивного устройства различных элементов двигателей, важно учитывать такие моменты:

- цилиндры могут выполняться отдельно, с запрессовкой в корпус блока, или совместно с корпусом; моноблочные системы не предусматривают восстановления, в связи с тем, что нельзя заменить гильзу;

- корпуса двигателей изготавливают из сплавов чугуна или алюминия, устойчивых к перепадам температуры и высокому давлению;

- головка блока цилиндров выполняется с ним совместно или в виде отдельной детали; при раздельном исполнении возможно использование разных материалов для головки и блока цилиндров;

- работа кривошипно-шатунного механизма может уравновешиваться балансирными валами, расположенными по сторонам от коленвала и нивелирующими влияние инерционных сил; в результате снижается вибрация и шум, исключаются перегрузки двигателя;

- негативное влияние пружин при быстрой работе двигателя с механическим газораспределительным механизмом снижается за счет десмодромной системы управления мотором – со сложной конфигурацией кулачков;

- зависание клапанов исключается легкими материалами для изготовления этих деталей и пружинных элементов, пневматическим приводом;

- альтернатива традиционной конструкции ГРМ – гильзовый способ, разработанный Найтом; предусматривает использование взамен клапанов скользящих гильз, работающих бесшумно и долговечно; этот способ перестали использовать по причинам большого расхода смазочной жидкости, с разработкой верхнеклапанной конструкции;

- ранние модели двигателей комплектовались не стартерами, а генераторами переменного тока (магнето), приводимыми в действие коленчатым валом; это требовало прокручивания вала двигателя для запуска;

- вредное воздействие на экологию выхлопных газов частично снижается каталитическим нейтрализатором, окисляющим и химически преобразовывающим выхлоп;

- электронные системы дополнительно улучшают работу двигателя; изменение фаз газораспределения изменяет нагрузку на мотор, с учетом включенной передачи, снижая потребление горючего; дезактивация цилиндров регулирует объем камер сжатия, отключая ненужные цилиндры; регулировка степени сжатия изменяет объем камер сгорания, с учетом режимов работы мотора.

Эти и другие особенности конструктивно улучшили работу двигателей внутреннего сгорания.

Что касается эксплуатации…

Максимальная мощность развивается на высоких оборотах, что делает автомобиль относительно быстрым даже без турбонаддува. Но есть и минус таких двигателей — это слабая тяга при маленьких оборотах, которая делает движение трудным при большом уклоне дороги и высокой нагрузке. Поэтому приходится начинать движение на высоких оборотах, а это плохо сказывается на механизме сцепления. Второй минус — с нагрузкой заметно растет и расход бензина

На расход топлива следует обратить внимание. Если работа двигателя будет оптимальной, то он будет минимальным, но из-за загруженности дорог экономить в городе практически невозможно

Но у бензина есть свои плюсы, и один из них заключается в том, что даже при очень низких температурах топливо не нуждается в дополнительных присадках. А вот с дизельным все по другому. А еще, бензиновый легче запускается зимой, и требует меньшего времени на разогрев.

Также важный фактор это шум и вибрации мотора. И здесь, несомненно вырывается вперед бензиновый двигатель. А в дизельном двигателе воспламенение протекает под большим давлением, что значительно повышает вибрации, в результате чего и появляется рокот, который нельзя заглушить ни хорошей шумоизоляцией, ни демпферами.

Сравнение дизельного и бензинового двигателей

С точки зрения безопасности, бензомотор более пожаро- и взрывоопасен и требует более внимательного отношения к герметичности топливной системы и состоянию электрооборудования.

Что касается требования к качеству топлива, то бензиновый, более неприхотлив и , как правило, легко работает на топливе с более низким октановым числом. А вот дизельный двигатель всегда требует качественного топлива во избежание засорения топливного насоса и форсунок. Так же, дизель более требователен к состоянию и качеству фильтров и своевременности их замены, соответственно вынуждает автовладельца чаще обращаться в сервис.

Одно из возможных преимуществ ДТ — это цена на топливо, но соотношение цен отличается и сильно зависит от того в какой стране вы живете и где эксплуатируете авто.

Двигатели внутреннего сгорания делятся на:

- Поршневой ДВС.

- Роторно-поршневой ДВС.

- Газотурбинный ДВС.

Поршневой двигатель внутреннего сгорания — самый популярный среди вышеперечисленных двигателей, он завоевал мировое признание и уже много лет лидирует в автоиндустрии. Предлагаю более детально рассмотреть устройство ДВС, а также принцип его работы.

К преимуществам поршневого двигателя внутреннего сгорания можно отнести:

- Универсальность (применение на различных транспортных средствах).

- Высокий уровень автономной работы.

- Компактные размеры.

- Приемлемая цена.

- Способность к быстрому запуску.

- Небольшой вес.

- Возможность работы с различными видами топлива.

Кроме “плюсов” имеет двигатель внутреннего сгорания и ряд серьезных недостатков, среди которых:

- Высокая частота вращения коленвала.

- Большой уровень шума.

- Слишком большой уровень токсичности в выхлопных газах.

- Маленький КПД (коэффициент полезного действия).

- Небольшой ресурс службы.

Двигатели внутреннего сгорания различаются по типу топлива, они бывают:

- Бензиновыми.

- Дизельными.

- А также газовыми и спиртовыми.

Последние два можно назвать альтернативными, поскольку на сегодняшний день они не получили широкого применения.

Спиртовой ДВС работающий на водороде — самый перспективный и экологичный, он не выбрасывает в атмосферу вредный для здоровья “СО2”, который содержится в отработанных газах поршневых двигателей внутреннего сгорания.

Поршневой ДВС состоит из следующих подсистем:

- Газораспределительный механизм (ГРМ).

- Кривошипно-шатунный механизм (КШМ).

- Система впуска.

- Топливная система.

- Система смазки.

- Система зажигания (в бензиновых моторах).

- Выпускная система.

- Система охлаждения.

- Система управления.

Корпус двигателя состоит из нескольких частей, в которые входят: блок цилиндров, а также головка блока цилиндров (ГБЦ). Задача КШМ — преобразовать возвратно-поступательные движения поршня во вращательные движения коленвала. Газораспределительный механизм необходим ДВС для обеспечения своевременного впуска в цилиндры топливно-воздушной смеси и такой же своевременный выпуск отработанных газов.

Впускная система служит для своевременной подачи воздуха в двигатель, который необходим для образования топливно-воздушной смеси. Топливная система осуществляет подачу в двигатель топлива, в тандеме две этих системы работают над образованием топливно-воздушной смеси после чего она подается посредством системы впрыска в камеру сгорания.

Воспламенение топливно-воздушной смеси происходит благодаря системе зажигания (в бензиновых ДВС), в дизельных моторах воспламенение происходит за счет сжатия смеси и свечей накала.

Система смазки как уже понятно из названия служит для смазки трущихся деталей, снижая тем самым их износ, увеличивая срок их службы и отводя тем самым от их поверхностей температуру. Охлаждение нагревающихся поверхностей и деталей обеспечивает система охлаждения, она отводит температуру при помощи охлаждающей жидкости по своим каналам, которая проходя через радиатор — охлаждается и повторяет цикл. Система выпуска обеспечивает вывод отработанных газов из цилиндров ДВС посредством выхлопной системы, которая входит в состав этой системы, снижает шум сопровождаемый выброс газов и их токсичность.

Система управления двигателем (в современных моделях за это отвечает электронный блок управления (ЭБУ) или бортовой компьютер) необходима для электронного управление всеми вышеописанными системами и обеспечения их синхронности.

Виды систем впрыска

Все системы впрыска можно условно разделить на две:

- Разновидность для бензиновых ДВС;

- Разновидность для дизельных ДВС.

Но даже в этих категориях есть несколько типов ТС, которые будут по-своему впрыскивать топливо в воздух, идущий в камеры цилиндров. Вот ключевые отличия каждого типа ТС.

Топливные системы бензиновых двигателей

В истории автомобилестроения бензиновые моторы (как основные агрегаты механических транспортных средств) появились раньше дизелей. Так как для воспламенения бензина в цилиндрах требуется воздух (без кислорода ни одно вещество не загорится), инженерами был разработан механический узел, в котором под воздействием естественных физических процессов происходит смешивание бензина с воздухом. От того, насколько качественно будет выполнен этот процесс, зависит, полностью ли сгорит топливо или нет.

Изначально для этого был создан особенный узел, который располагался максимально близко к двигателю на впускном коллекторе. Это карбюратор. Со временем стало понятно, что характеристика данного оборудования напрямую зависит от геометрических особенностей впускного тракта и цилиндров, поэтому не всегда такие моторы могли обеспечить идеальный баланс между расходом топлива и высоким КПД.

КАК РАБОТАЕТ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ

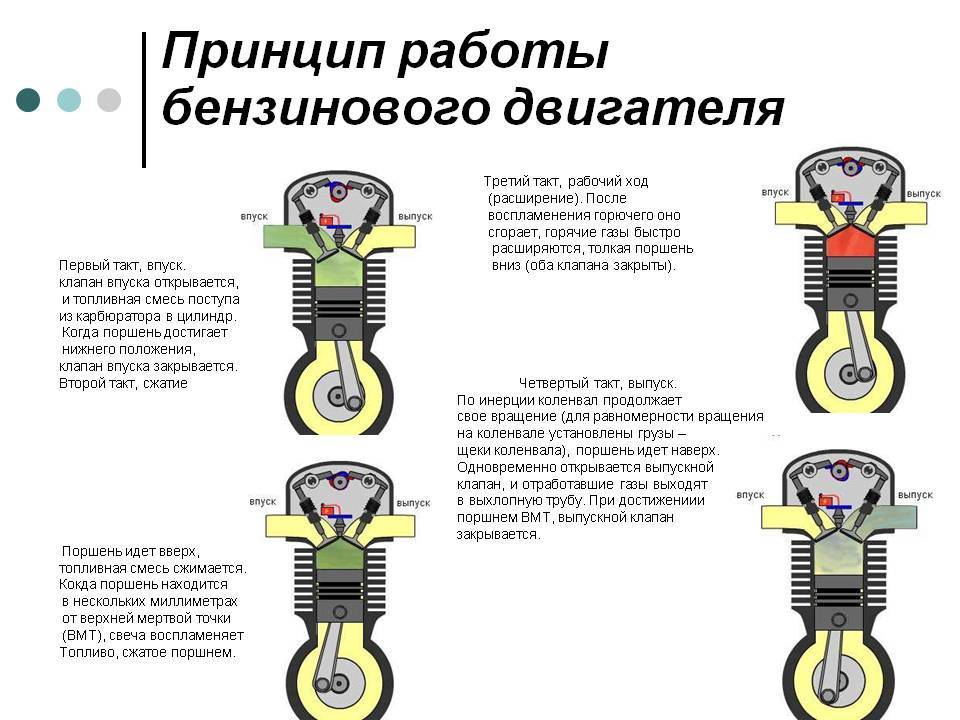

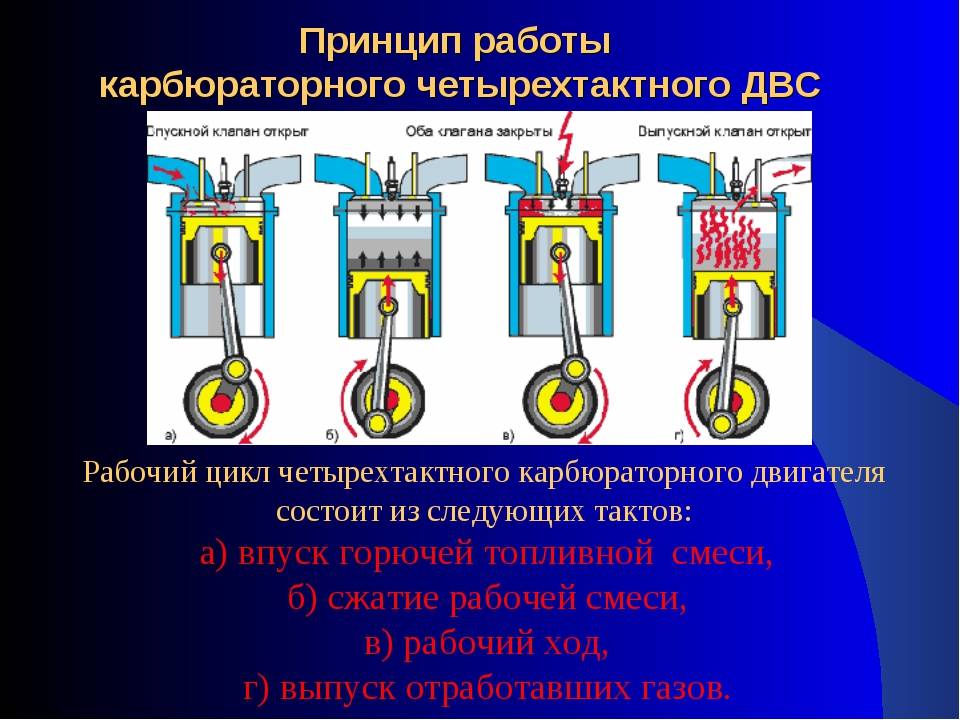

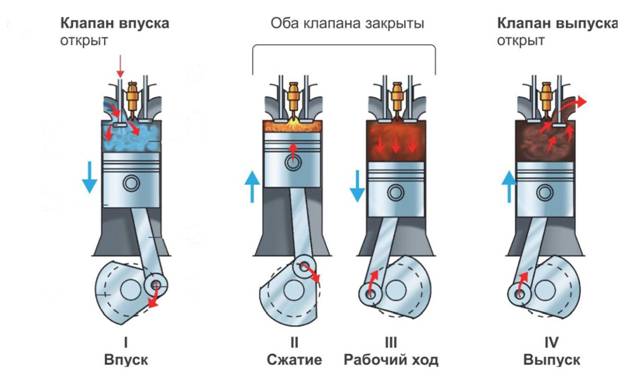

В данном разделе рассматривается принцип работы двигателя внутреннего сгорания на примере одноцилиндрового бензинового мотора.

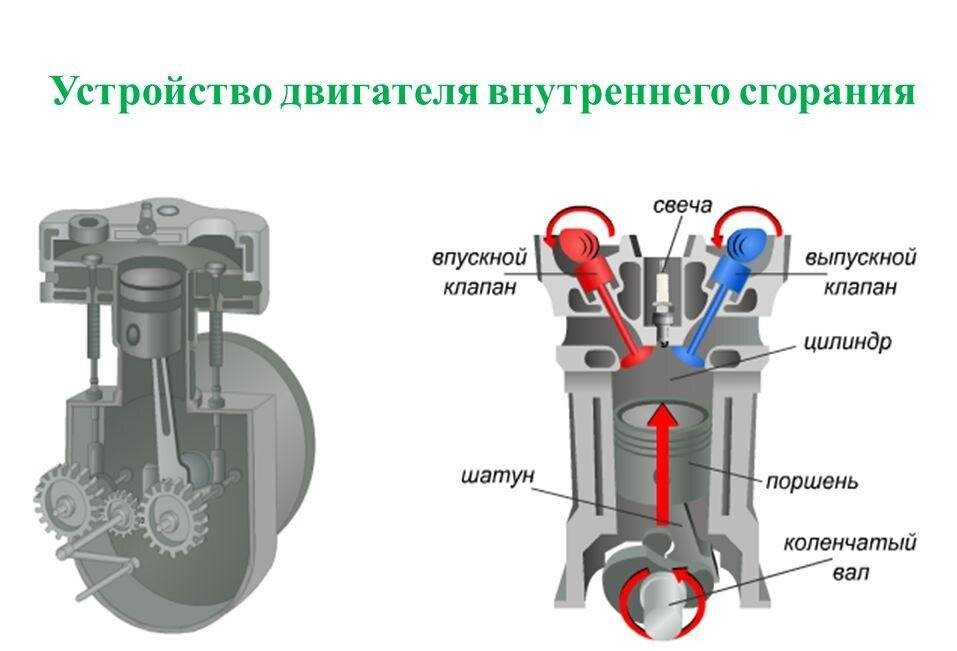

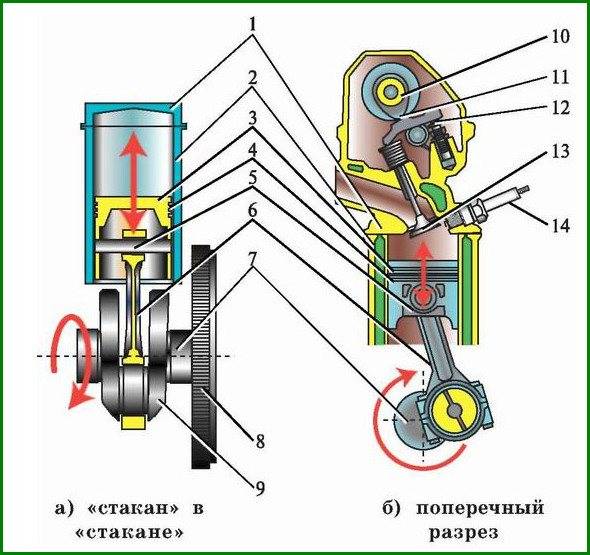

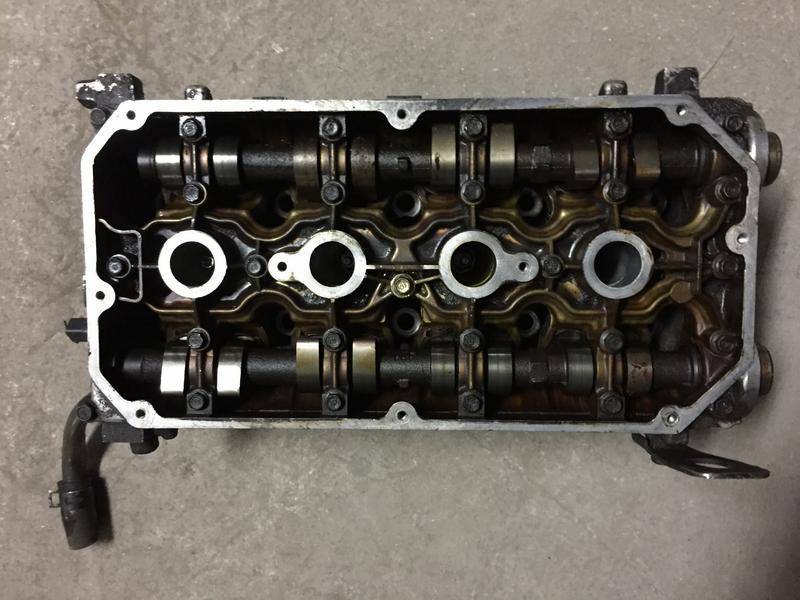

Главная часть двигателя внутреннего сгорания — это цилиндр с внутренней зеркальной поверхностью. Сверху на цилиндре установлена головка, которая является отдельной деталью и при необходимости снимается, например чтобы получить доступ к двигателю для проведения ремонтных работ (рис. 1.2).

Рис. 1.2. Двигатель со снятой головкой блока цилиндров.

Внутри цилиндра находится поршень. Внешне он напоминает обычный стакан, который перевернут вверх дном (именно дно поршня является его рабочей поверхностью). В процессе работы двигателя поршень внутри цилиндра перемещается вертикально вверх- вниз с высокой интенсивностью.

Снаружи по окружности поршня в отдельных канавках расположены поршневые кольца. Поршень прилегает к внутренней поверхности цилиндра неплотно. Поршневые кольца, во-первых, препятствуют попаданию вниз газа, образующегося при работе двигателя, во- вторых, не пропускают моторное масло в камеру сгорания, которая находится над поршнем и расположена над верхней мертвой точкой (о том, что это такое, рассказывается далее).

Поршень закреплен на шатуне с помощью специальной детали, которая называется поршневым пальцем. В свою очередь, шатун закреплен на коленчатом валу двигателя, а точнее — на кривошипе коленчатого вала (рис. 1.3). При сгорании рабочей смеси образующиеся газы оказывают сильное давление на поршень, который начинает двигаться вниз и через шатун передает свою энергию на коленчатый вал, что в результате вынуждает его вращаться.

Рис. 1.3. Поршень с шатуном.

На конце коленчатого вала имеется тяжелый металлический диск с зубьями, который называется маховиком. Основная его задача — обеспечить вращение коленчатого вала по инерции, что необходимо для подготовительных тактов рабочего цикла (о том, что такое «такты» и «рабочий цикл», будет рассказано далее).

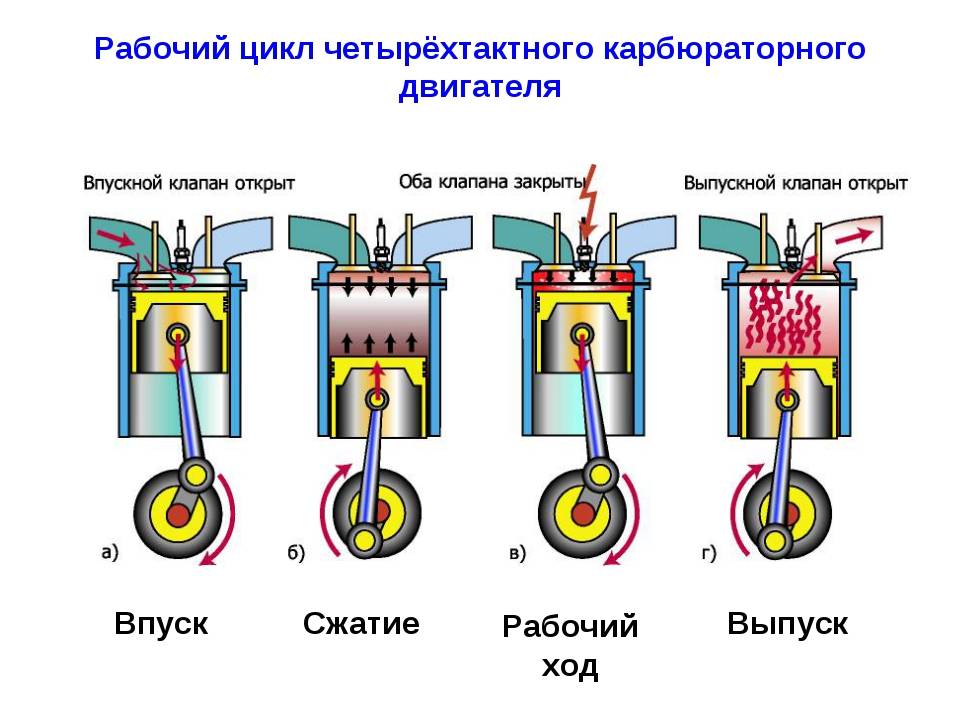

Горючая смесь поступает в камеру сгорания через впускной клапан, а после сгорания продукты горения, которые представляют собой выхлопные газы, выходят из камеры сгорания через выпускной клапан. Оба клапана открываются в тот момент, когда их толкает соответствующий кулачок распределительного вала. Как только кулачок отходит назад (это происходит очень быстро, так как распределительный вал вращается с высокой скоростью), клапаны вновь плотно закрываются: их возвращают в исходное положение мощные пружины.

Распределительный вал двигателя приводится в действие коленчатым валом.

Свеча вкручивается непосредственно в головку блока цилиндров: для этого специально предназначено отверстие с резьбой. Свеча является источником искры, которая проскакивает между ее электродами, от нее в камере сгорания воспламеняется рабочая смесь. На каждый цилиндр двигателя приходится одна свеча (следовательно, у четырехцилиндрового двигателя имеется четыре свечи, у восьми-цилиндрового — восемь и т. д.).

При движении вверх-вниз поршень поочередно достигает двух крайних положений — верхнего и нижнего: в них он максимально удален от центральной оси коленчатого вала. Верхнее крайнее положение поршня называется верхней мертвой точкой, а нижнее — нижней мертвой точкой (соответственно ВМТ и НМТ). Расстояние между ВМТ и НМТ называется ходом поршня.

Пространство, которое остается над поршнем при его нахождении в ВМТ, называется камерой сгорания. Именно здесь воспламеняется и сгорает рабочая смесь. При этом возникает своеобразный «мини-взрыв», который сопровождается резким и сильным повышением давления, под воздействием которого поршень начинает двигаться вниз. Как раз в этот момент тепловая энергия превращается в механическую. При вертикальном движении вниз поршень через шатун толкает коленчатый вал, заставляя его вращаться. Образовавшийся крутящий момент передается на ведущие колеса автомобиля, которые и приводят машину в движение.

Объем в промежутке между ВМТ и НМТ называется рабочим объемом цилиндра. Если суммировать объем камеры сгорания (как указывалось, так называется пространство над ВМТ) и рабочий объем цилиндра, получится полный объем цилиндра. Сумма полных объемов всех цилиндров называется рабочим объемом двигателя.

По такому принципу работает двигатель внутреннего сгорания современного автомобиля. Далее рассмотрено, что представляет собой рабочий цикл двигателя внутреннего сгорания.

Принцип работы двигателя

Вне зависимости от конструктивного исполнения двигателя внутреннего сгорания, сохраняется общий принцип работы, основанный на том, что поршни, под воздействием энергии расширяющегося в камерах цилиндров газа двигаются прямолинейно, с получением на выходе вращения коленчатого вала. От него вращательное движение через трансмиссию передается на ходовые колеса или другие исполнительные механизмы.

Детальнее о том, как работает двигатель внутреннего сгорания, показано на примере двух- и четырехтактных установок.

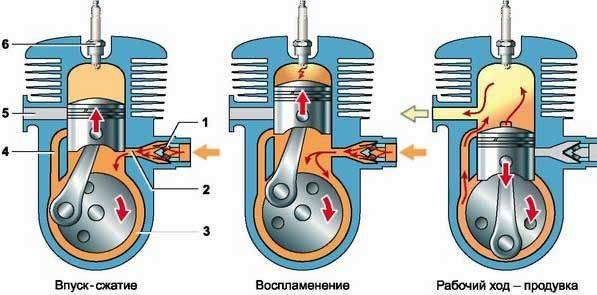

Принцип работы двухтактного двигателя

Двухтактный двигатель работает в такой последовательности:

- поршень начинает двигаться снизу вверх, в начале цикла пребывая в нижней мертвой точке – после сжатия воздушно-топливной смеси, она воспламеняется с поджиганием в максимально верхнем положении;

- при сгорании, поршень выталкивается вниз, с открытием выпускного клапана, за счет которого продукты сгорания высвобождают камеру.

Описанный цикл повторяется в таком же порядке, с одновременным впуском и сжатием. По мере передвижения поршня вверх, в подпоршневое пространство втягивается воздух, с его переходом по каналу в надпоршневую часть, после достижения верхней мертвой точки.

Двухтактные двигатели внутреннего сгорания получили ограниченное применение. Такие силовые установки размещают на небольших механизмах – скутерах и мопедах, легких моторных катерах и лодках, газонокосилках.

Принцип работы четырехтактного двигателя

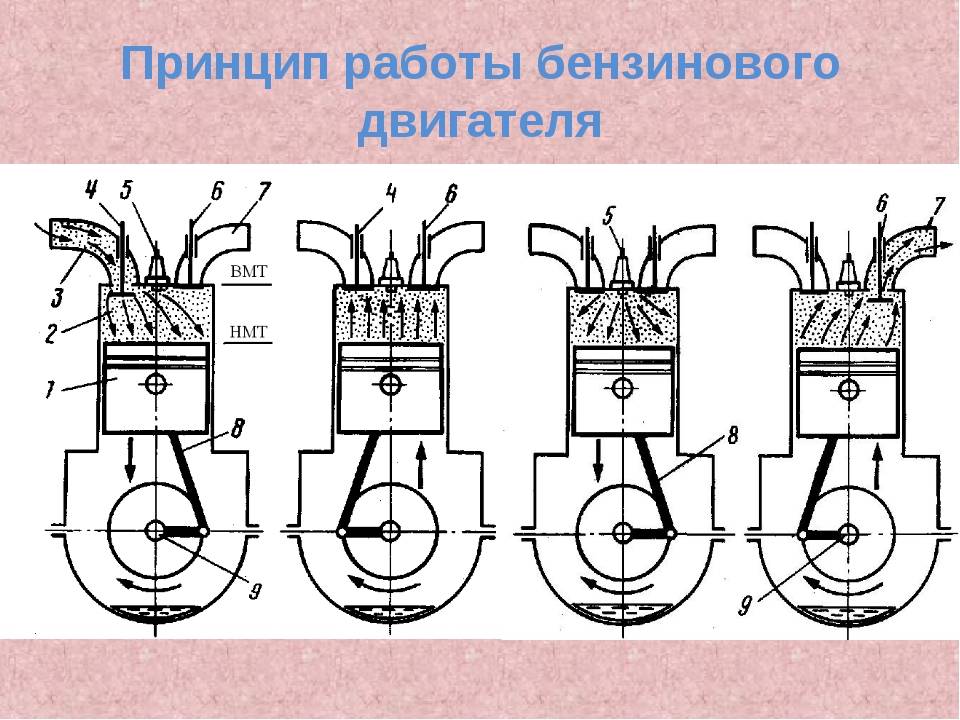

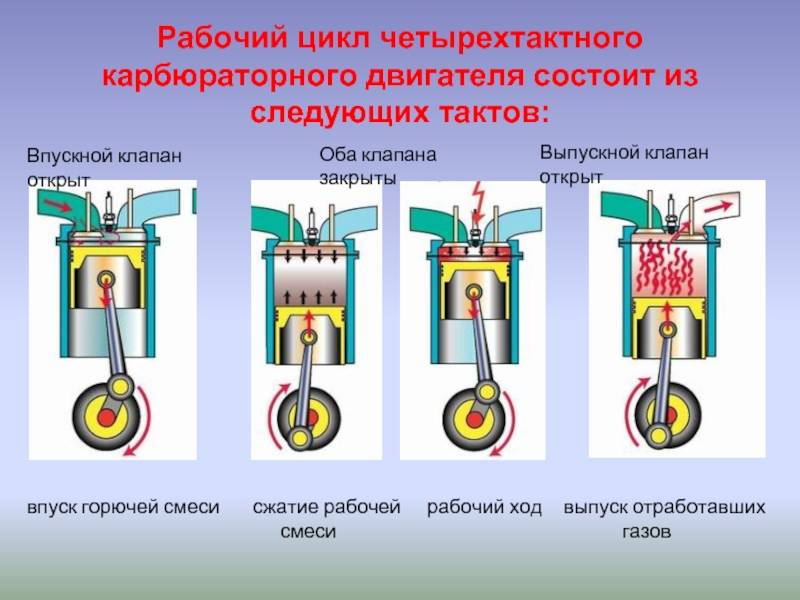

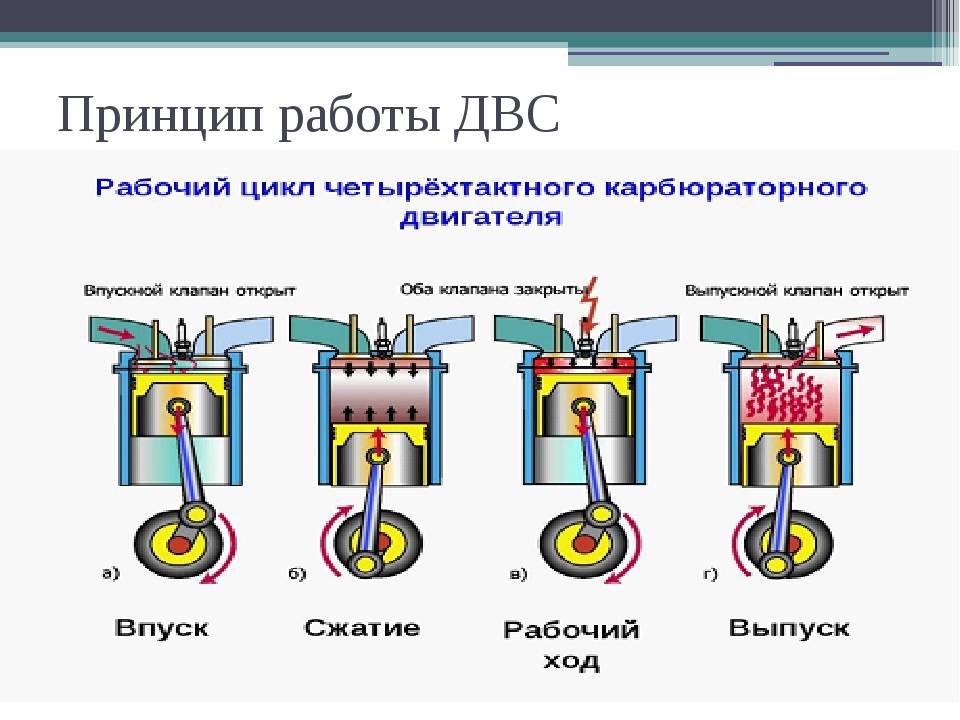

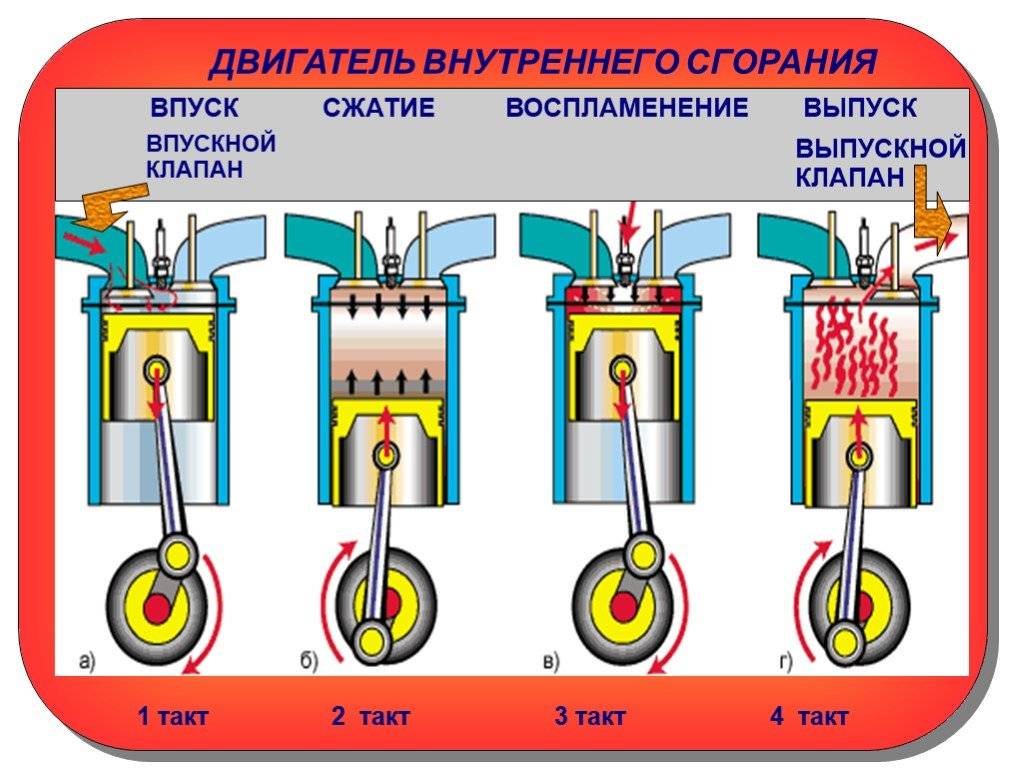

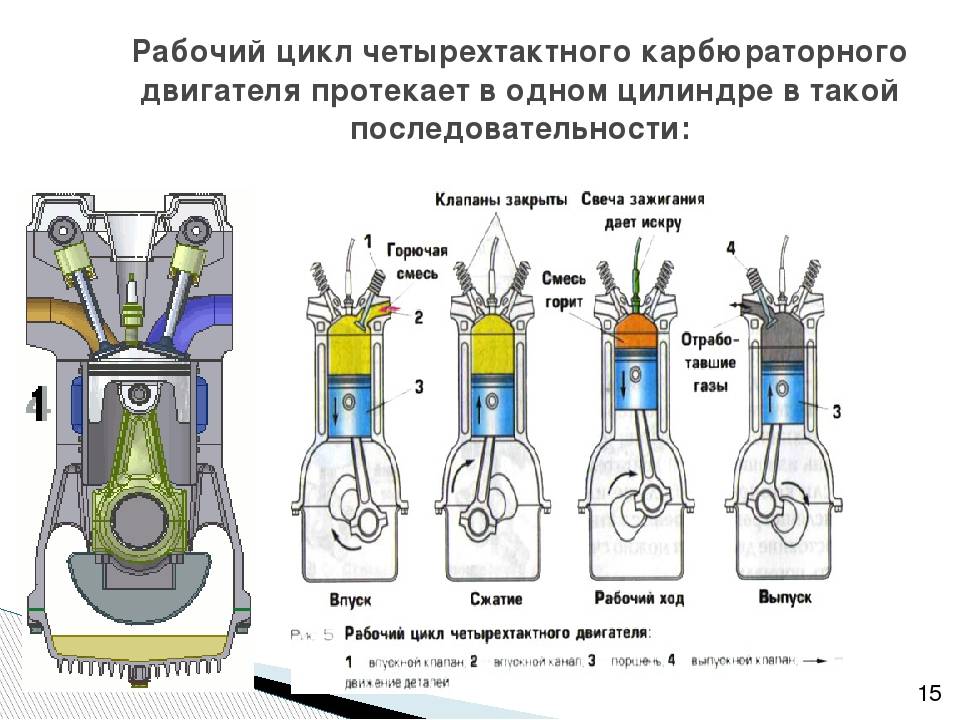

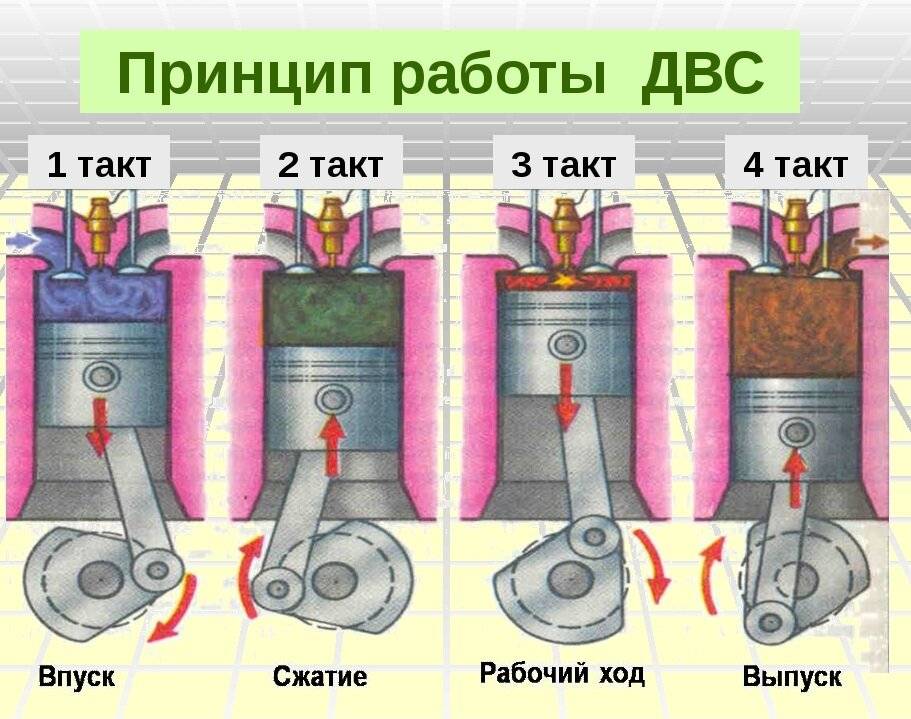

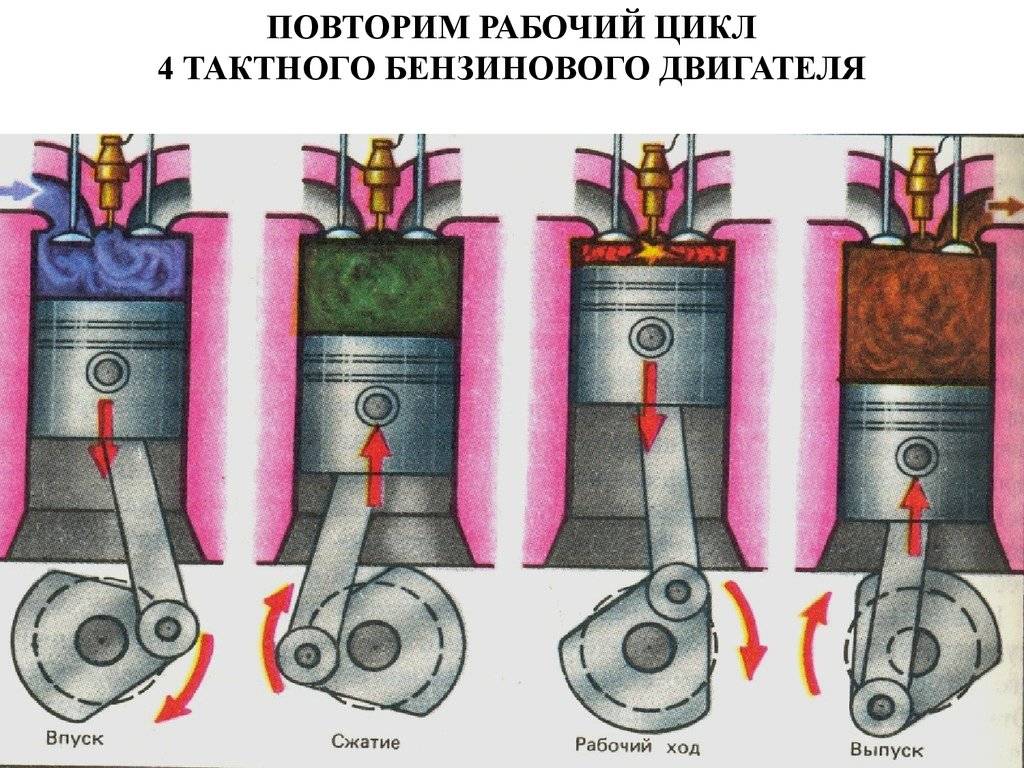

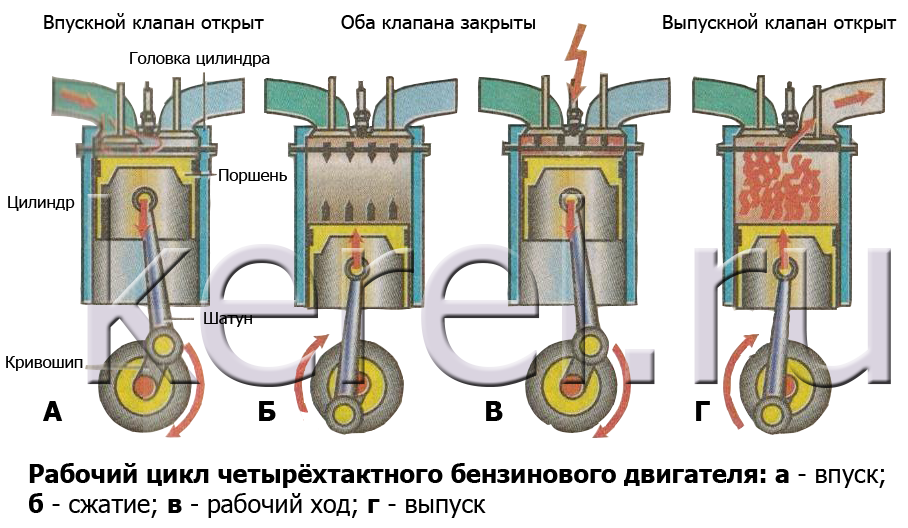

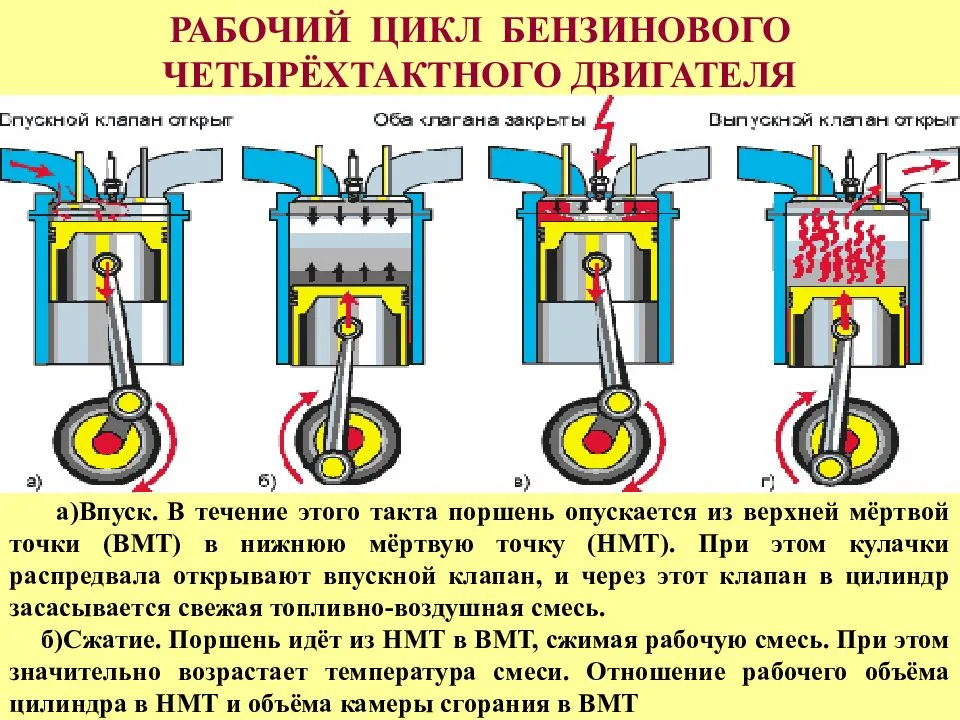

Полный цикл работы четырехтактного двигателя состоит из таких отдельных этапов:

- впуска – с движением поршня вниз, с нижней мертвой точке; в начале опускания срабатывает впускной клапан, открывая доступ для топливо-воздушной смеси (или исключительно воздуха, при непосредственном впрыске); в камере сгорания создается необходимое давление (возможна дополнительная подача воздуха, при наличии турбонадува);

- сжатия – после достижения крайней нижней точки, поршень двигается вверх; перекрывается впуск воздуха, а камера сжимается до критической отметки давления, с распыленным топливом в объеме над поршнем;

- рабочего хода – при максимальном сокращении объема камеры сгорания, топливо воспламеняется самопроизвольно (для дизельного мотора) или от поданной искры свечи (для бензинового); расширившийся газ двигает поршень вниз, к нижней мертвой точке;

- выпуска – с открытием выпускного клапана и вытеснением поршнем сгоревших газов из камеры, при возвращении в верхнюю мертвую точку.

При общем количестве тактов – четыре, лишь один включает получение полезной работы, когда поршень двигается под воздействием расширяющихся газов в камере сгорания. Три остальных такта несут вспомогательную нагрузку, с новым впрыском топлива, созданием необходимого давления и выпуском отработанных газов.

Учитывая особенности работы, по завершении цикла коленчатый вал остановился бы, поскольку система достигает точки равновесия. Но вращение продолжает маховик, придающий инерцию коленчатому валу, с последующим повторением описанных тактов.

Такой двигатель установлен на большинстве современной техники – автомобилях, тракторах и самоходных машинах, железнодорожных локомотивах, компрессорных и насосных блоках, других агрегатах.

Сравнивая двух- и четырехтактные двигатели внутреннего сгорания, важно учесть, что первые отличает большая компактность. Но эффективность двухтактных моделей меньше, по сравнению с четырехтактными, поэтому их применение ограничено

Технические достижения винтажной эры

Винтажная эра с характерным кузовом европейских автомобилей, ассоциирующимся у нас с благодатным Серебряным веком в культуре, сумела отличиться не только своеобразным дизайном машин. Для этого периода характерны технические находки и достижения. Нужно отметить, что именно в этот период был изобретен целый ряд передовых технологий. Разработчики активно работали над усовершенствованием двигателя внутреннего сгорания:

- пользовались высоким спросом среди богатых клиентов новые разработки многоклапанных двигателей, в тот период в эксклюзивных авто устанавливались 8, 12 и 16 цилиндровые V-образные двигатели;

- основатель «Локхид» Мальком Лоухед, предшествовавшей современной компании «Локхид Мартин», крупнейшего производителя в сфере ВПК в Европе, изобрел гидравлические тормоза в 1919 году. В 1921 году они были применены в модели А Форда;

- 1924 году для британской компании Вулкан Мотор Рейслер изобрел автоматическую трансмиссию, в которой была реализована двухступенчатая планетарная коробка передач, блокирующая муфта, преобразователь момента. Но данное изобретение не применялось, аналогичное решение появилось только в 1940 году;

- примерно с 1920 года для остекления автомобилей начали использовать тонированные стекла.

- передний привод в 1932-1934 появился сначала в автомобилях Алвиса и Корда, затем в Traction Avant компании Андре Ситроена. Время появление данного изобретения спорно, в специализированном гоночном секторе подобное техническое решение применялось в 1897 году;

- независимая подвеска впервые появилась в 1873 г. (Amédée Bollée), но в массовом производстве была применена в Mercedes-Benz 380 в 1933 г.

Большинство технологий в автомобильной промышленности было изобретено до 1930 года, об этом явно говорит яркая история автомобилестроения в Европе. После Второй мировой войны количество изобретателей и автомобильных компаний резко сократилось. В наше время многие из изобретений были усовершенствованы. Автомобилестроение стало прерогативой избранных – от изобретений до производства.

К этой эпохе можно отнести ряд автомобилей:

- 1922 – 1939 Austin 7 – самая копируемая модель автомобиля, элементы были заимствованы практически всеми автомобильными компаниями;

- 1924 – 1929 Bugatti Type 35 – одна из самых успешных спортивных моделей за всю историю автомобилестроения, на ней было поставлено свыше 1000 побед в гонках за 5 лет;

- 1922 – 1931 Lancia Lambda – один из самых передовых автомобилей своего времени, был оснащен независимой подвеской и имел цельнометаллический несущий кузов;

- 1925 – 1928 Hanomag 2, одним из первых приобрел современную обтекаемую форму, без крыльев и подножек;

- 1927 – 1931 Ford Model A – модель, прославившая Генри Форда, всего было выпущено около 4 млн. таких автомобилей. В результате модель стала узнаваемый символом винтажной эпохи;

- 1930 Cadillac V-16 – один из лучших автомобилей того времени, по уровню эксклюзивности не уступает Bugatti Royal, оснащен 16-цилиндровым двигателем.

Целый ряд технологических решений сопоставляется с определенными моделями:

- 1932 – 1939 Alvis Speed – машина была оснащена синхронизированной коробкой передач;

- 1927 – 1931 Ford V-8 – применение двигателя с цилиндрами, имеющими плоскую головку;

- 1927 – 1931 Rolls-Royce Phantom III – платформа считалась технологической новинкой того времени;

- 1946 ГАЗ-М-20 «Победа» – кузов понтонного типа.

Период экономической депрессии для автомобильной отрасли продолжался с 1930 до 1948 года. Европейский автопром начал восстанавливаться ближе в 1950 году. По официальным данным считается, что восстановление после Второй мировой войны длилось до 1948 года.

Новые внешние признаки – закрытые кузова и обтекаемая форма

В этот период практически все автомобили имеют интегрированный, не выделяющийся бампер, закрытый кузов. В некоторых моделях появился багажник для грузов. Традиционные автомобили, характерные для винтажной эпохи – раундобауты и фаэтоны, а также городские модели с открытым верхом – полностью вытеснены с рынка.

К основным внешним признакам автомобиля версии начала 1950 года можно отнести следующие особенности:

- полностью закрытая форма кузова;

- приобретение аэродинамической формы с интегрированными бамперами, со скрытыми подножками и фарами – кузов понтонного типа;

- некоторые автомобили имели «плавниковый» дизайн – «танк янки», это больше было характерно для американского автопрома;

Газораспределительный механизм

— впускных и выпускных клапанов.

Распределительный вал

Как правило (в современных автомобилях) расположен в верхней части головки цилиндров.

Неотъемлемой частью распредвала являются его кулачки. Их ровно столько, сколько впускных и выпускных клапанов. Эти кулачки надавливая на рычаг толкателя клапана, открывают его, а «сбегая» с рычага, клапан закрывается от действия возвратной пружины.

Клапана

Клапан состоит из плоской шляпки (головки) и стержня. Причем, диаметр головки впускного клапана делают несколько больше, чем диаметр головки выпускного клапана (это делается для лучшего наполнения топливом цилиндров).

Гибридный двигатель

Как работает гибридный вид двигателя? Стоит начать с того, что автомобиль с гибридным мотором набирает всё большую популярность ввиду своей экологичности. Все автомобильные концерны имеют в своей линейке хотя бы одну модель с гибридным видом двигателя. Принцип работы гибридного мотора заключается во взаимодействии двух видов двигателей — бензинового и электрического.

Всё работает под управление ЭБУ, который решает когда и какой двигатель использовать именно сейчас. К примеру для города обычно используется электрический, сводя к нулю нужду заправляться. Однако на трассе, за городом, обычно система переключается на топливный двигатель. Это обусловлено быстрой разрядкой аккумуляторной батареи. Стоит также упомянуть что во время езды на бензине электрический мотор заряжается. При повышенных нагрузках используются оба вида двигателей.

Гибридный двигатель: плюсы и минусы

Из плюсов можно указать:

- Высокая экономичность (примерно на 25% ниже от топливных ДВС)

- Не уступают в мощности моделям из своего класса

- Меньше шума

- Заправка происходит таким же образом как у классических автомобилей

- При езде по городу с частыми остановками экономия вырастает в разы

Учитывая географическую зависимость стоит отметить минусы для гибридного авто в условиях стран бывшего СНГ.

Из минусов можно указать:

- Очень сложная конструкция

- Очень дорогой ремонт

- Коротки срок службы аккумулятора

Гибридный мотор прекрасно подходит для больших городов где находятся специализированные СТО. В маленьких городах и посёлках смысл владения авто с гибридным двигателем сводится к минимуму.

Конструкция моторов внутреннего сгорания

«Сердце» любого авто состоит из двух частей – блока цилиндров и головки (ГБЦ). Первый представляет собой литой корпус из чугуна либо алюминия с каналами для смазки и охлаждающей жидкости. По оси блока сделаны отверстия большого диаметра – цилиндры (4 или 6 шт.) со стальными гильзами, внутри которых движутся поршни.

Устройство ДВС нельзя назвать слишком сложным. Если досконально разобраться в расположении и роли основных деталей, многое становится понятно. Блок цилиндров служит базой для крепления следующих элементов:

- снизу на подшипниках скольжения прикручен коленчатый вал, сообщающийся с трансмиссией (коробкой передач);

- на идентичных подшипниках к коленвалу крепятся шатуны – их число равняется количеству цилиндров;

- на концах шатунов посредством пальцев закреплены поршни с тремя кольцами каждый, первое – маслосъемное, оставшиеся два – компрессионные;

- на одном конце коленчатого вала установлен зубчатый маховик для вращения стартером, на втором – шкив, приводящий в движение газораспределительный механизм и прочие агрегаты;

- снизу к отдельному фланцу прикручен масляный насос, подающий моторную смазку в каналы двигателя;

- нижняя часть блока закрыта поддоном картера, где содержится основной запас масла;

- со стороны шкива в корпус вмонтирована помпа – насос, обеспечивающий циркуляцию охлаждающей жидкости.

Сверху к блоку прикручена алюминиевая головка цилиндров, уплотнением данного соединения служит специальная прокладка. На нижней плоскости детали выполнены углубления – камеры сгорания – с отверстиями для клапанов и свечей зажигания. Строение ГБЦ двигателя включает такие элементы:

- кулачковый распределительный вал, крутящийся на подшипниках скольжения, стоит на верхней части головки;

- в отверстиях камер сгорания установлены впускные и выпускные клапаны тарельчатого типа, удерживаемые пружинами;

- между кулачками распредвала и штоками клапанов предусмотрены компенсаторы, автоматически регулирующие тепловые зазоры;

- на конце распределительного вала закреплен шкив, сообщающийся с главной шестерней коленвала посредством ременной либо цепной передачи;

- сверху газораспределительный механизм закрыт клапанной крышкой, оснащенной горловиной для заливки масла.

К газораспределительному механизму относятся клапаны, гидрокомпенсаторы и распредвал с цепной (ременной) передачей.

К газораспределительному механизму относятся клапаны, гидрокомпенсаторы и распредвал с цепной (ременной) передачей.