Фильтры грубой и тонкой очистки топлива

Очистка топлива от механических примесей и воды происходит в фильтрах грубой 9 и тонкой 3 очистки. Фильтр грубой очистки, устанавливаемый перед основным топливоподкачивающим насосом 8, задерживает частицы размерами 20… 50 мкм, на долю которых приходится 80…90 % массы всех примесей. Фильтр тонкой очистки, помещаемый между основным топливоподкачивающим насосом и ТНВД, задерживает примеси размерами 2…20 мкм.

В настоящее время в силовых установках с дизелями применяют следующие типы фильтров грубой очистки:

- сетчатые

- ленточно-щелевые

- пластинчато-щелевые

У сетчатых фильтров фильтрующим элементом является металлическая сетка. Из нее можно образовывать концентрические цилиндры, через стенки которых продавливается топливо, или дискообразные секции, нанизанные на центральную трубу с отверстиями в стенке, соединенную с выходным трубопроводом.

В ленточно-щелевом фильтре фильтрующим элементом служит гофрированный стакан с намотанной на него профильной лентой. Через щели между витками ленты, образованными за счет ее выступов, топливо из пространства, окружающего фильтрующий элемент, попадает во впадины между гофрированным стаканом и лентой, а затем — в полость между дном и крышкой стакана, откуда удаляется через выпускной трубопровод.

Фильтрующий элемент пластинчато-щелевого фильтра представляет собой полый цилиндр, составленный из одинаковых тонких кольцевых дисков с отгибными выступами. За счет этих выступов между дисками образуются зазоры. Топливо поступает к наружным и внутренним поверхностям цилиндра и, проходя через щели между дисками, очищается. Очищенное топливо через торцевые отверстия в дисках направляется в верхнюю часть фильтра к выходному отверстию.

Очень часто фильтр грубой очистки совмещают с отстойником для воды, находящейся в дизельном топливе. В этом случае необходимо периодически отворачивать пробку отстойника для удаления из него скопившейся воды.

В фильтрах тонкой очистки в качестве фильтрующих элементов обычно используют картонные элементы типа «многолучевая звезда» или пакеты из картонных и фетровых дисков. Реже применяют каркасы с адсорбирующей механические примеси набивкой (например, минеральной ватой), каркасы с тканевой или нитчатой обмоткой и др.

В процессе эксплуатации ТС топливные фильтры загрязняются, что приводит к увеличению их сопротивления. Чтобы подача топлива к ТНВД не прекратилась, необходимо фильтр грубой очистки периодически промывать, а фильтрующий элемент фильтра тонкой очистки заменять новым.

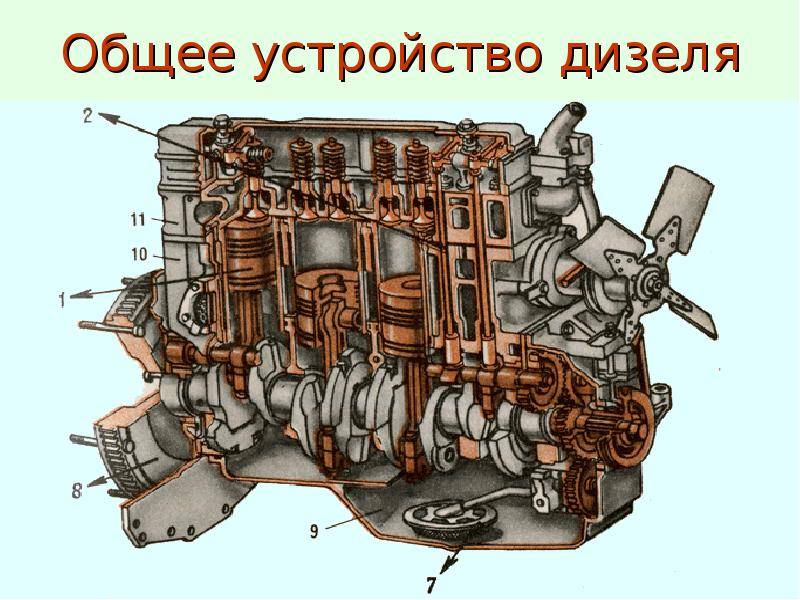

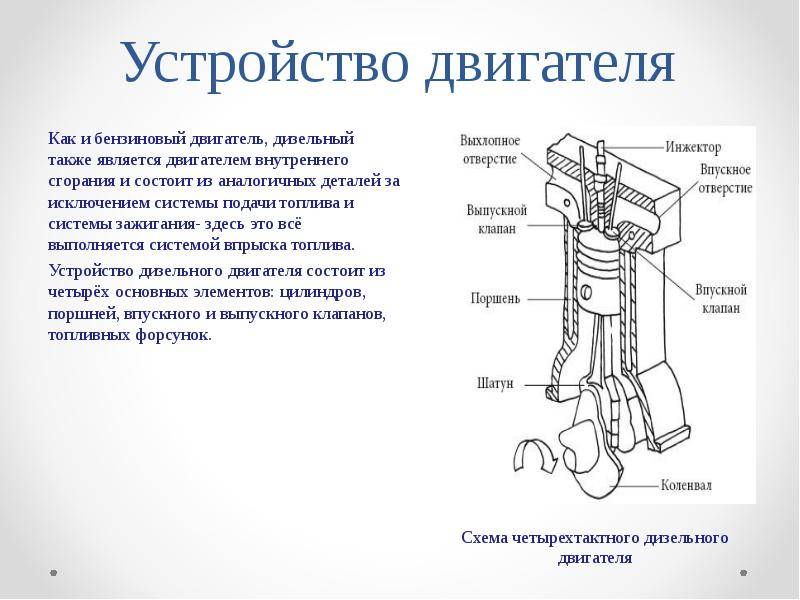

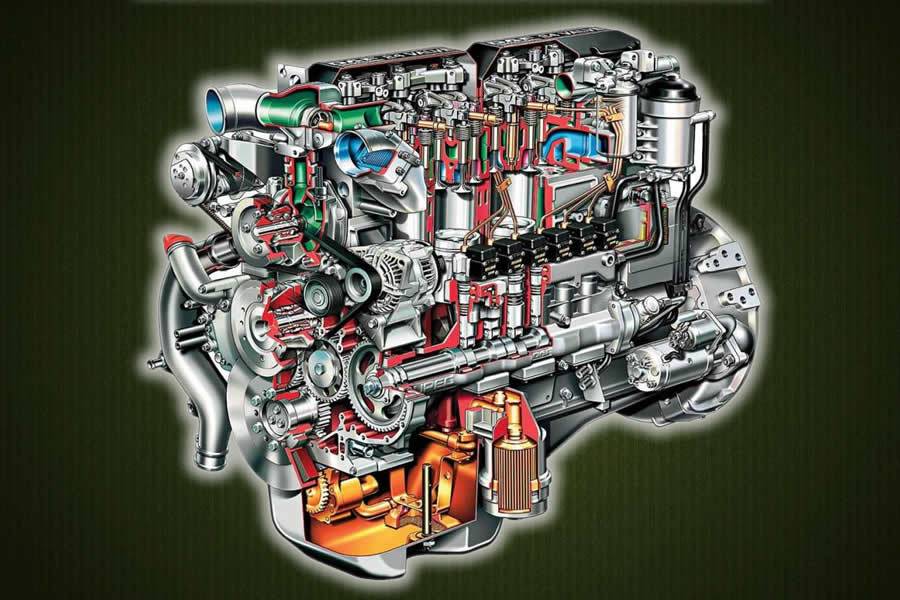

Устройство системы дизельного двигателя

Изнутри мотор на дизеле изготовлен из следующих блоков:

- цилиндры и поршни;

- форсунки;

- клапаны впуска и выпуска;

- нагнетающий давление компрессор;

- охладитель воздушных масс.

Виды дизельного двигателя классифицируются по конструкциям камер сгорания. Их всего три:

- Отдельные камеры сгорания. Автодизель в таких аппаратах попадает в одну камеру. Ее можно увидеть, если раскрутить ГБЦ. Затем масса в вихревой камере сжимается до самого минимума. Начинается воспламенение ее, и только потом воспламененная воздушная масса приходит в первую камеру.

- Неразделенная. Схема работы подобного силового аппарата проста. Камера находится в поршне, а топливо подается в образующееся пространство над поршнем. Особенности такого мотора заключаются в экономии горючего. Однако шумность работы его повышается.

- Предкамерные силовые агрегаты. Это третья разновидность двигателей внутреннего сгорания на дизеле. Они оснащаются вставной форкамерой. Она подсоединяется с цилиндрами путем специальных трубок. Именно от этих трубок, точнее от их размеров и форм будет зависеть экономичность потребления горючего, экологичность выбросов, шумность и мощность мотора.

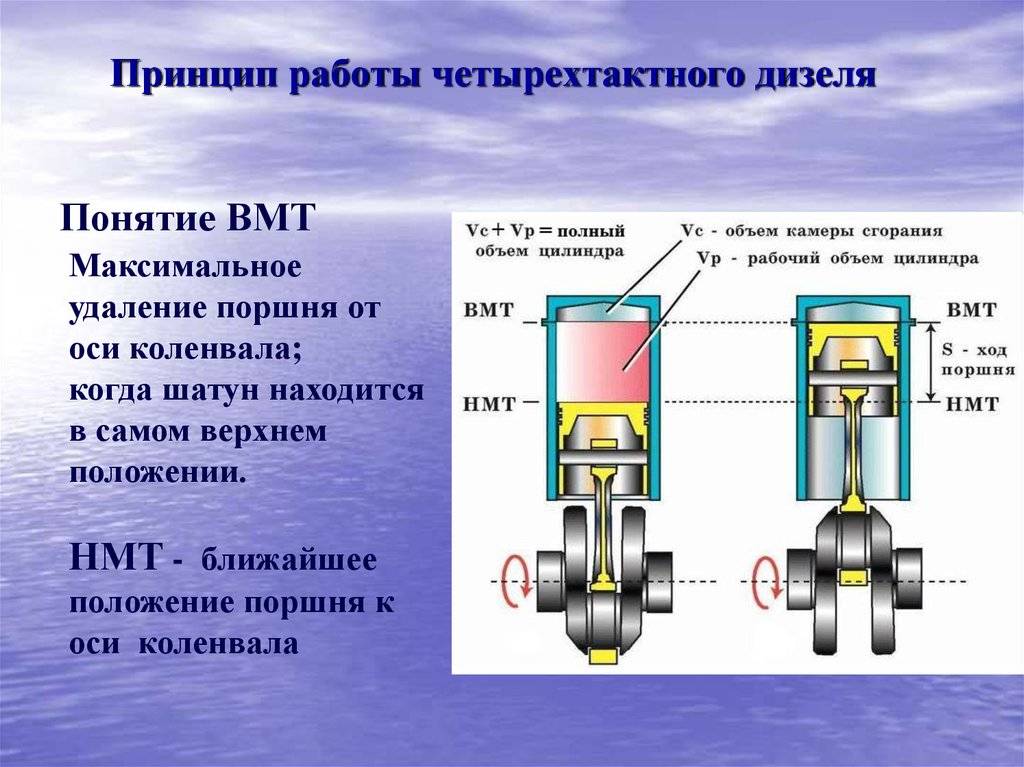

Степень сжатия в камерах разных видов дизельного двигателя различная. Но однозначно, что она намного выше, чем у бензинового. А рабочий процесс начинается с попадания воздушной массы в камеру сгорания, где она должна разогреться до определенной температуры.

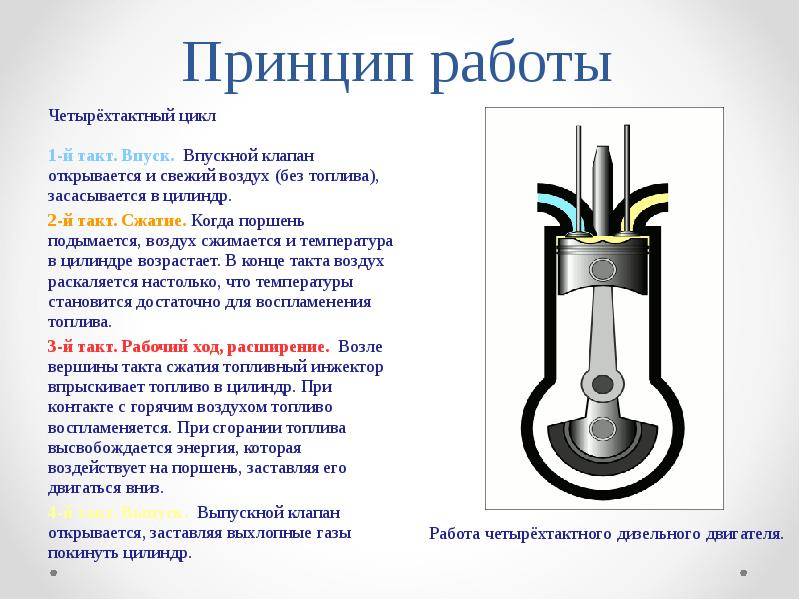

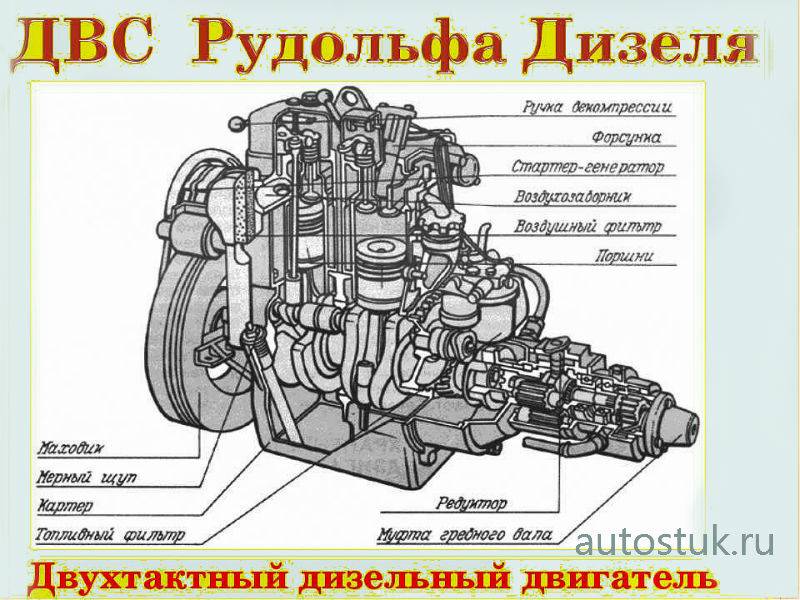

Силовые аппараты на дизеле могут быть как двухтактными, так и четырех-тактными. В последнее время компании стали выпускать по большей части четырех-тактные двигатели. Они надежней и мощнее, чем двухтактные.

На морских судах используются реверсивные моторы на дизеле. Также такие же моторы применялись ранее на тепловозах. Подобные силовые агрегаты нужны были для того, чтобы механизм мог двигаться назад.

Теперь вы знаете, как устроены современные дизельные двигатели, которые работают в автомобилях. Давайте посмотрим на принцип работы таковых.

Что собой представляет бензин

Это нефтяное топливо, горючая смесь из лёгких углеводородов. При нормальных условиях представляет собой жидкость с сильным запахом. Длина цепи, входящих в состав бензина алканов и циклоалканов, не меньше 5-ти атомов углерода, но не больше 12.

В самых общих чертах производство бензина состоит из 3-х основных этапов:

- Фракционная перегонка или дистилляция. Нефть закачивают в особые высокие ёмкости, напоминающие колонны, и нагревают 315 градусов Цельсия. В результате она разделяется на фракции: бензин, природный газ, керосин и др.

- Очистка фракции бензина от примесей. Для этого используют катализаторы, высокое давление и температуры. Цель действия – разрушить большие молекулы.

- Добавление присадок. Они нужны, чтобы улучшить горение бензина и не допустить повреждение двигателя.

Техническое обслуживание систем питания дизельных двигателей

Предыдущая117118119120121122123124125126127128129130131132Следующая

Техническое обслуживание системы питания дизельных двигателей заключается в проверке исправности приборов, обнаружении и устранении неисправностей, заправке топливом, сливе отстоя из топливных баков и фильтров, замене в них фильтрующих элементов, удалении воздуха из системы, проверке действий привода управления и угла опережения подачи топлива, регулировке минимальной частоты вращения коленчатого вала двигателя на холостом ходу.

При ЕТО сливается отстой из топливных фильтров, машина заправляется топливом, проверяется уровень масла в топливном насосе высокого давления и регуляторе частоты вращения коленчатого вала (для двигателей без централизованной смазки ТНВД).

При ТО-1 выполняются работы, предусмотренные ЕТО, а также сливается отстой из топливных баков, проверяется состояние фильтрующих элементов фильтров грубой н тонкой очистки, действие пусковых устройств, механизма останова, при необходимости регулируется частота вращения коленчатого вала двигателя на холостом ходу.

При ТО-2 дополнительно к перечисленным работам промывается воздушный фильтр, заменяются фильтрующие элементы фильтров грубой и тонкой очистки, проверяется герметичность системы, циркуляция и давление топлива в системе, момент подачи топлива в цилиндры. При необходимости снимаются форсунки, проверяются и регулируются на стенде.

При СО промываются топливные баки и фильтры топливоприемников в баках, заменяется топливо на сорт, соответствующий периоду эксплуатации. При необходимости снимаются и проверяются на стендах: топливный насос высокого давления на начало, величину и равномерность подачи топлива отдельными секциями; топливоподкачивающий насос на величину подачи и создаваемое им давление.

Характерными неисправностями системы питания дизельного двигателя являются: затрудненный пуск, неравномерная работа, дымление, снижение мощности дизеля.

Затрудненный пуск возможен из-за недостаточной подачи топлива в цилиндры. Причинами недостаточной подачи топлива могут быть: наличие воздуха в системе питания, засорение фильтров, неисправность топливоподкачивающего насоса, снижение давления впрыска в результате износа плунжерных пар насоса высокого давления, ухудшение распыливания топлива при закоксовывании или износе сопловых отверстий распылителей форсунок.

Перебои в работе двигателя возможны в результате неравномерной подачи топлива секциями топливного насоса высокого давления, износа деталей форсунок.

Дымление (черный выхлоп) является результатом неполного сгорания вследствие преждевременной, поздней или слишком большой подачи топлива секциями насоса высокого давления, увеличения или закоксовывания сопловых отверстий форсунок.

Снижение мощности может произойти из-за засорения воздушного фильтра, нарушения регулировки угла опережения впрыска топлива, неисправностей насоса высокого давления или форсунок.

Герметичность системы питания проверяется при каждом обслуживании машины.

Негерметичность топливопроводов, работающих под давлением, обнаруживается по течи топлива при осмотре мест соединений во время работы двигателя на холостом ходу.

Негерметичность топливопроводов, работающих под разряжением (до топливоподкачивающего насоса), определяется по выделению пузырьков воздуха из-под ослабленной контрольной пробки на крышке фильтра тонкой очистки при работе двигателя минимальной частотой вращения на холостом ходу. В случае невозможности пустить двигатель место негерметичного соединения можно определить с помощью ручного топливоподкачивающего насоса.

На двигателе КамАЗ-740 проверяют совмещение меток на корпусе автоматической муфты опережения впрыска и корпусе топливного насоса в момент, когда фиксатор на картере маховика под действием пружины войдет в отверстие на маховике.

Минимальную частоту вращения на холостом ходу регулируют на прогретом двигателе с помощью регулировочного болта минимальной частоты вращения и винта буферной пружины, установленной на корпусе регулятора насоса высокого давления.

Предыдущая117118119120121122123124125126127128129130131132Следующая

Дата добавления: 2016-09-26; просмотров: 7494; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

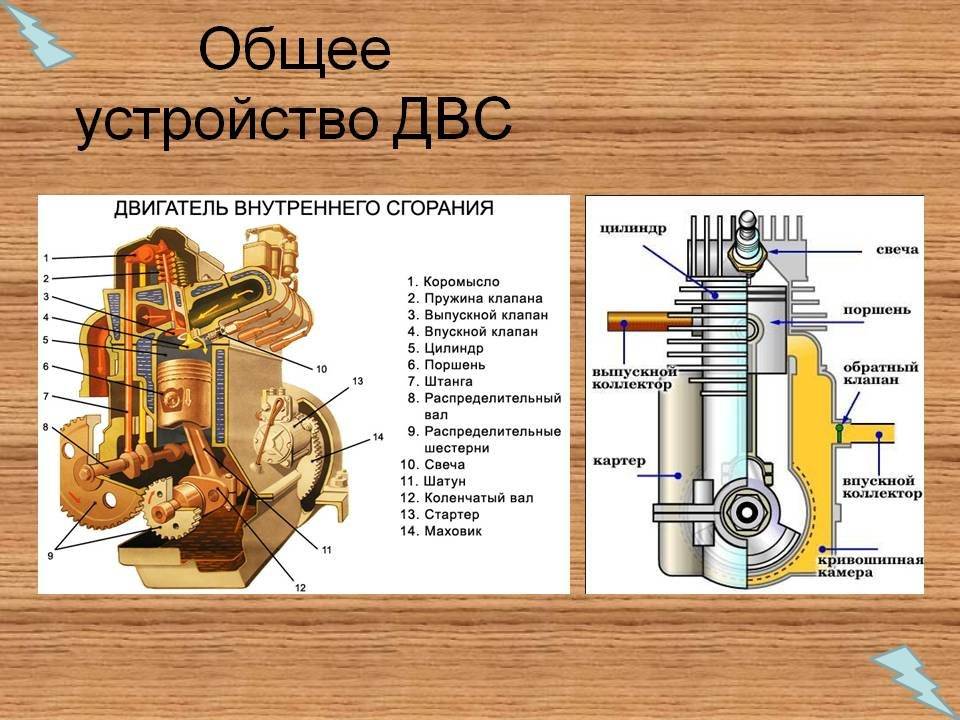

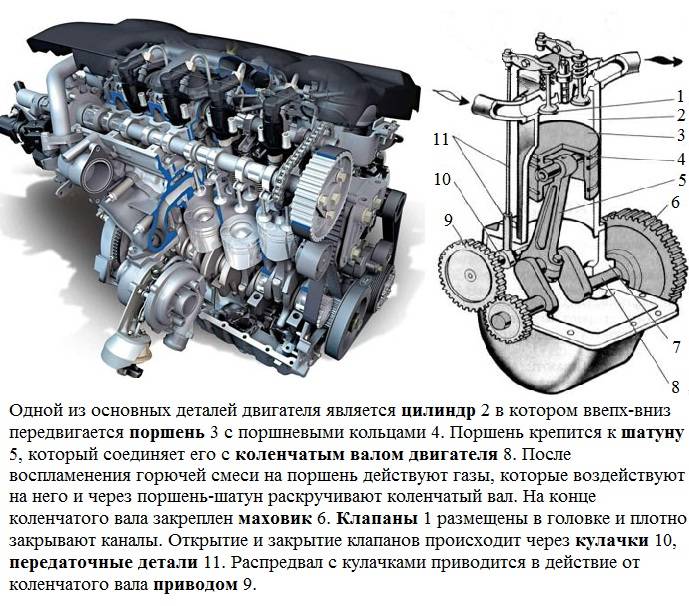

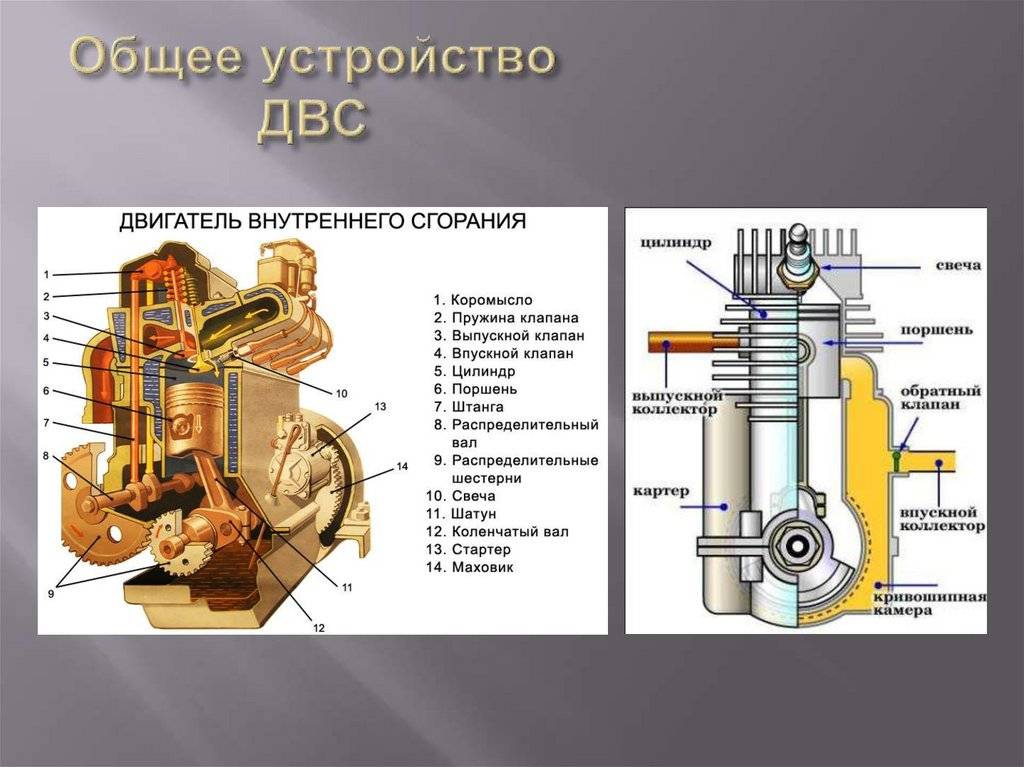

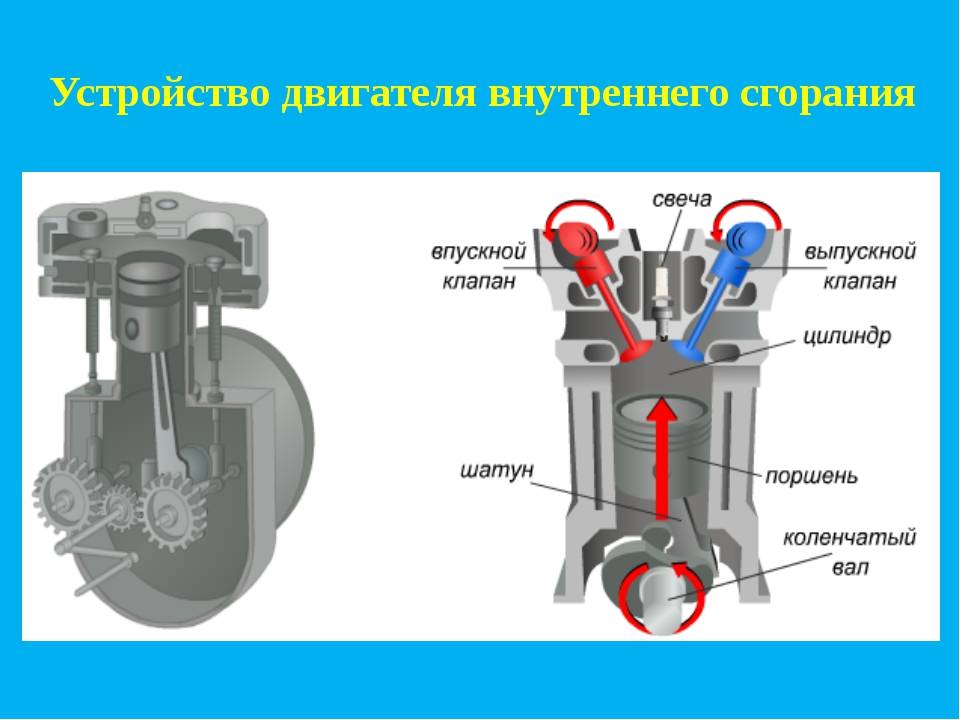

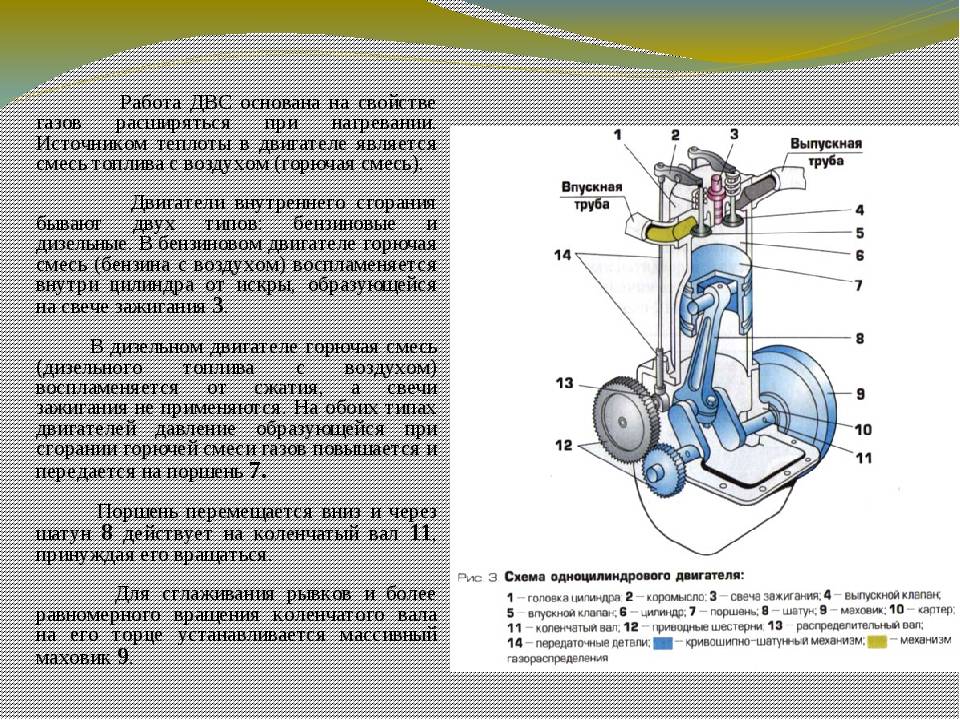

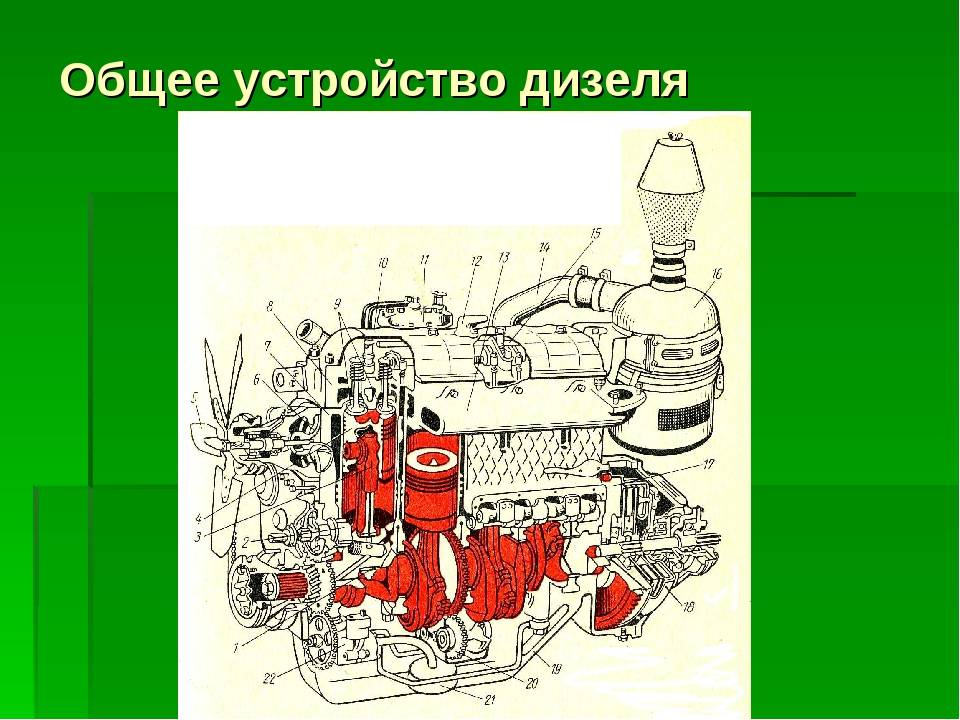

Устройство двигателя внутреннего сгорания

Несмотря на разнообразие типов и конструкций ДВС, принцип его устройства остается практически неизменным на любой технике. Конечно, отдельные элементы конструкции могут сильно отличаться на разных двигателях, но основные узлы и компоненты очень похожи между собой.

Итак, двигатель внутреннего сгорания состоит из таких конструктивных узлов.

- Блок цилиндров (БЦ) – «оболочка» ЦПГ и всего двигателя в целом, в том числе с рубашкой системы охлаждения.

Блок цилиндров - Кривошипно-шатунный механизм, он же КШМ – узел, в котором происходит преобразование прямолинейного движения поршня во вращательное. Состоит из коленвала, поршней, шатунов, маховика, а также подшипников скольжения (вкладышей), на которые опирается коленвал и крепления шатунов.

Кривошипно-шатунный механизм: 1 — цилиндр; 2 — маховик; 3 — шатунный подшипник; 4 — коленчатый вал; 5 — колено; 6 — коренной подшипник; 7 — шатун. - Газораспределительный механизм (ГРМ) – это система подачи в цилиндры топливно-воздушной смеси и отвода выхлопных газов. Состоит из распредвалов, клапанов с коромыслами или штангами, ремня ГРМ, благодаря которому вся система работает синхронно с оборотами коленвала.

Газораспределительный механизм - Система питания – это узел, в котором происходит подготовка топливно-воздушной смеси, которая затем подается в камеры сгорания. В зависимости от конструкции система подачи топлива может быть карбюраторной (одна форсунка на двигатель), инжекторной (форсунки установлены перед впускным клапаном каждого цилиндра), с непосредственным впрыском (форсунка установлена внутри камеры сгорания). Включает в себя топливный бак с фильтром и насосом, карбюратор (опционально), впускной коллектор, форсунки, ТНВД (в дизельных двигателях), воздухозаборника с воздушным фильтром.

Система питания - Система смазки двигателя – обеспечивает подачу смазки в каждый из узлов трения, а также на участки, требующие дополнительного охлаждения (например, на нижнюю часть поршней). Состоит из масляного насоса, подключенного к коленвалу, системы трубок и каналов, выходящих на пары трения, масляного фильтра, масляного поддона. В зависимости от конструкции различаются двигатели с «сухим» и «мокрым» картером. У первых емкость для сбора моторного масла расположена отдельно, во вторых – непосредственно под двигателем.

Система смазки двигателя: 1 – масляный насос; 2 – пробка сливного отверстия картера; 3 – маслоприемник; 4 – редукционный клапан; 5 – отверстие для смазывания распределительных шестерен; 6 – датчик сигнальной лампы аварийного давления масла; 7 – датчик указателя давления масла; 8 – кран масляного радиатора; 9 – масляный радиатор; 10 – масляный фильтр. - Система зажигания – нужна для поджига топливной смеси в камере сгорания. Применяется только на бензиновых двигателях, поскольку дизтопливо воспламеняется само от сжатия. Включает в себя свечи зажигания, высоковольтные провода, катушки зажигания, а также распределитель (трамблер) на двигателях старого типа. В современных моторах система зажигания обходится без трамблера и даже без проводов: используется конструкция «катушка на свече».

Система зажигания двигателя: 1 – генератор; 2 – выключатель зажигания; 3 – распределитель зажигания; 4 – кулачок прерывателя; 5 – свечи зажигания; 6 – катушка зажигания; 7 – аккумуляторная батарея. - Система охлаждения – заботится о поддержании заданной рабочей температуры двигателя. Жидкостная система охлаждения состоит из теплоносителя (охлаждающей жидкости, антифриза), рубашки охлаждения (сеть камер и каналов внутри блока цилиндров), теплообменника (радиатор охлаждения), водяного насоса и термостата.

Система охлаждения - Электросистема – это источники энергии, необходимой для старта двигателя и поддержания его работы. К электросистеме относится аккумуляторная батарея, генератор, стартер, проводка и датчики работы двигателя.

- Выхлопная система – отводит продукты сгорания из двигателя, выполняет функцию доочистки выхлопных газов, регулирует звук работы мотора. Состоит из выпускного коллектора, катализатора и сажевого фильтра (опционально), резонатора, глушителя.

Выхлопная система

Каждая их этих частей постепенно развивается и совершенствуется в зависимости от запросов времени. Стремление к росту мощности сменилось поиском самых надежных и долговечных решений, затем на первое место вышла экономия топлива, а сегодня – забота о природе.

Капитальный ремонт двигателя

Этот ремонтный процесс представляет собой восстановление узлов и деталей двигателя до заводского состояния. Для проведения капремонта двигатель полностью снимается с автомобиля, очищается от грязи и проходит проверку всех узлов.

Сроки — ориентировочные. Ресурс работы двигателя может быть увеличен или уменьшен в зависимости от эксплуатации, своевременности обслуживания, качества расходных материалов.

Понять наверняка о необходимости капитального ремонта можно по признакам:

- уменьшение давления масла;

- увеличенный расход масла;

- появление дыма из выхлопной трубы;

- стуки и шумы при работе двигателя.

Появление одного из признаков — достаточный аргумент для диагностики двигателя.

Типы дизельных двигателей

Помимо особенностей в использовании второстепенных систем дизельные моторы имеют конструктивные отличия. В основном эта разница наблюдается в строении камеры сгорания. Вот их основная классификация по геометрии этого отдела:

- Неразделенная камера. Другое название этого класса – с непосредственным впрыском. В этом случае распыление дизтоплива производится в надпоршневом пространстве. Для таких двигателей полагаются особенные поршни. В них сделаны специальные ямки, которые образуют камеру сгорания. Обычно такая модификация используется в агрегатах с большим рабочим объемом (как он высчитывается, читайте отдельно), и которые не развивают большие обороты. Чем выше обороты, тем сильнее будет шуметь, и вибрировать мотор. Более устойчивая работа таких агрегатов обеспечивается применением ТНВД с электронным управлением. Такие системы способны обеспечить двойной впрыск топлива, а также оптимизировать процесс горения ВТС. У этих моторов благодаря применению данной технологии наблюдается стабильная работа на режиме до 4.5 тыс. оборотов.

- Раздельная камера. Такая геометрия камеры сгорания используется в большинстве современных силовых агрегатах. В головке блока цилиндров сделана отдельная камера. У нее особенная геометрия, которая при выполнении такта сжатия образует вихрь. Благодаря этому топливо более эффективно смешивается с воздухом и лучше сгорает. В такой конструкции двигатель работает мягче и менее шумно, так как в цилиндре давление нарастает плавно, без резких толчков.

Бензин или дизель?

Список преимуществ и недостатков выглядит внушительно, но давайте остановимся на каждом вопросе более подробно.

Ценовая политика. В плане экономичности однозначно выигрывает дизель. Если вы покупаете машину не просто для поездок на выходные с друзьями, транспорт с дизельной силовой установкой предпочтительнее. Правда, и разница в цене по сравнению с бензиновыми аналогами значительная: +15-30%. Эксперты прогнозируют, что до 2018 года доля дизельных автомобилей с 25% вырастет до 40%.

Зимнее обслуживание. Если с бензиновыми агрегатами особых проблем не возникает, то автомобиль с дизельным двигателем «ночевать под открытым небом», а также безропотно переносить морозы ох как не любит. Впрочем, запустить исправный дизельный мотор легко, если будут соблюдены условия: нормальной топливо, работоспособный стартер и аккумулятор, отлаженная система подачи топлива. Дизельное топливо бывает двух типов: летнее (стоит дешевле, но даже при минимальном понижении температуры парафинизируется) и зимнее (выдерживает до 35 градусов). Задача автомобилиста – найти АЗС с качественным, а, главное, подходящим по сезону топливу, иначе проблем не оберетесь. Бензиновые агрегаты к качеству смеси не так требовательны, да и перепад температур выдерживают легче. Некоторые автомобилисты используют так называемый «антигель», он понижает температуру застывания дизельного топлива на 10-15 градусов. Однако для новых машин такой способ запрещен автопроизводителем, иначе нарушаются условия гарантии.

Эксплуатация. Дизели хуже прогреваются, на высоких оборотах работают в 2 раза громче, но в то же время отличаются высокой работоспособностью и износостойкостью. Нередко дизели устанавливают на внедорожники: крутящий момент на низких оборотах высокий, а вот бензиновые силовые установки этим похвастаться не могут. Хорош дизельный двигатель и своим «равнодушием» к воде: даже полностью погруженный в жидкость агрегат будет нормально работать, главное – чтобы влага не попала внутрь. У бензиновых из-за повышенной влажности может быстро выйти из строя электрика. При малых нагрузках дизель прогревается слабо, однако авто для этих целей оснащают специальными отопителями. Не все ли равно, откуда в салоне берется тепло? – главное, чтобы зимой в нем не мерзнуть.

Обслуживание. Даже при правильной эксплуатации после пробега 250-300 тысяч километров топливная система будет требовать капремонта. У бензинового двигателя больше уязвимых мест: нужна четкая отладка системы зажигания, впрыска, у дизельных аналогов привязки к сложной электронике нет, поэтому и причину неисправности определить легче. Есть и ложка дегтя: обойдется обслуживание дизеля существенно дороже, да и не каждое СТО берется за это: дефицит хороших специалистов по дизелю дает о себе знать.

Целесообразно покупать дизель если:

- Годовой пробег автомобиля составляет не менее 30000 километров (уже после 20 тысяч будет заметна существенная экономия);

- Есть надежные точки, где можно купить качественную солярку (в особенности зимой);

- У вас есть гараж или рядом крытая автостоянка;

- Вы часто совершаете дальние поездки.

Лучше обратить внимание на бензиновый аналог если:

- У вас ограничен бюджет (базовая комплектация с дизельным двигателем обойдется на 2-5 тысяч долларов дороже);

- Вы житель мегаполиса и часто простаиваете в пробках;

- Вы совершаете частые, но короткие поездки;

- Автомобиль «ночует» под подъездом или во дворе.

Идеальный вариант – симбиоз дизельного и бензинового двигателя, но пока он не изобретен, выбирайте силовую установку, которая будет соответствовать вашему стилю жизни!

Колодийчук Андрей, специально для ByCars.ru

Чем отличается дизельный двигатель от бензинового

Перед многими любителями автомобилей стоит вечный вопрос: какому двигателю отдать предпочтение – бензиновому или дизельному? Это вопрос из серии риторических, поскольку и тот и другой имеют свои достоинства и недостатки. Давайте рассмотрим, «и разложим по полочкам», в чем отличие бензинового двигателя внутреннего сгорания от дизельного, а также основные «плюсы» и «минусы» обоих видов агрегатов.

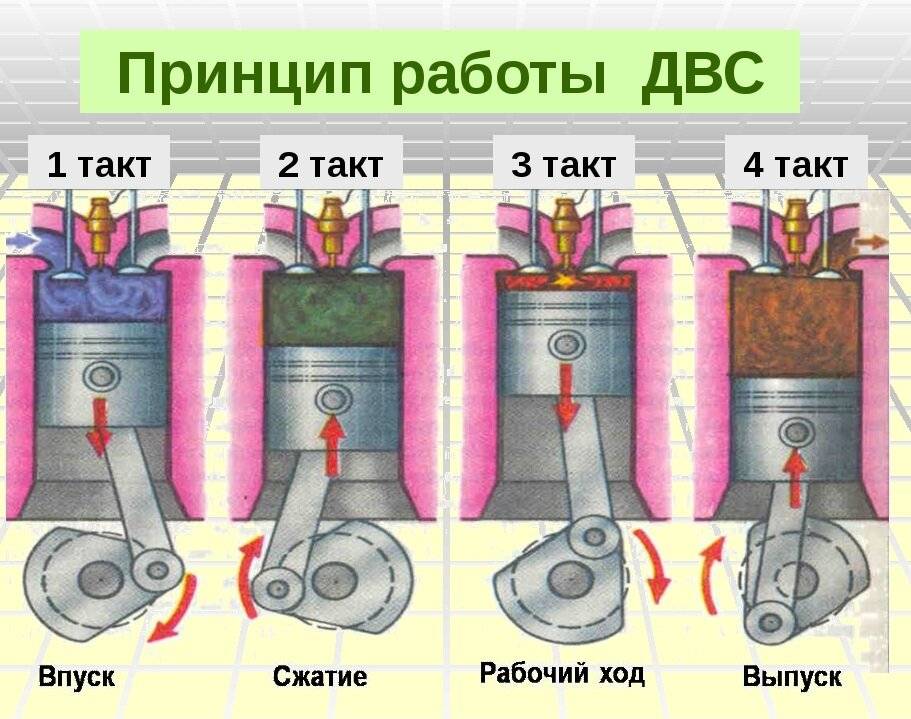

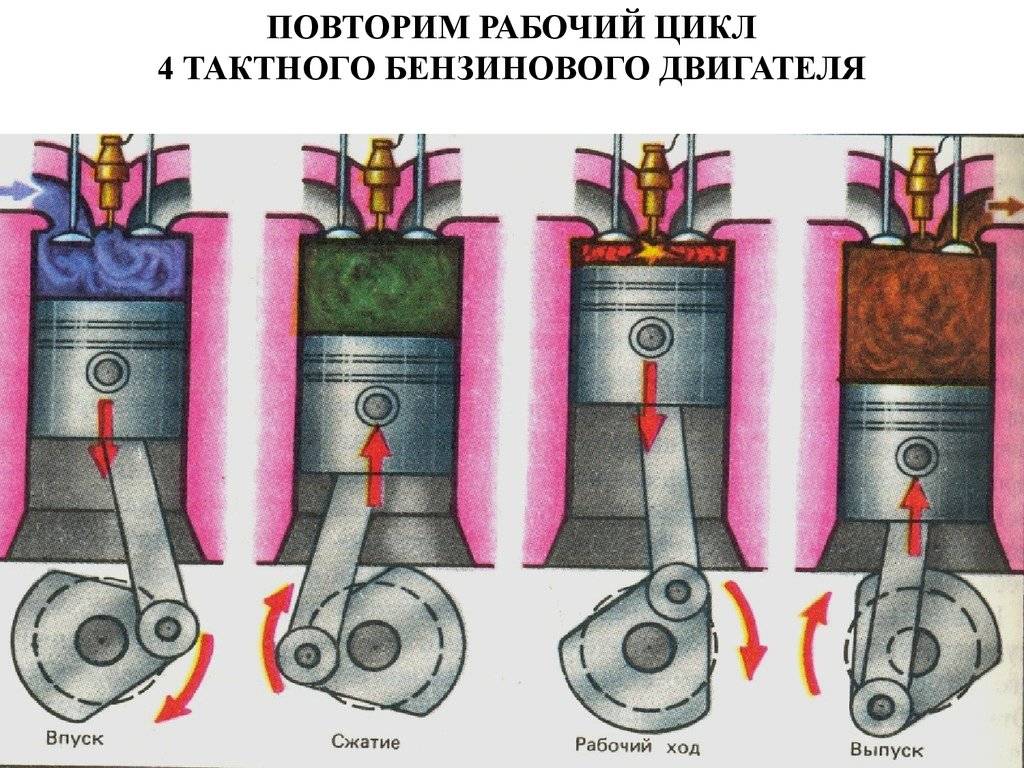

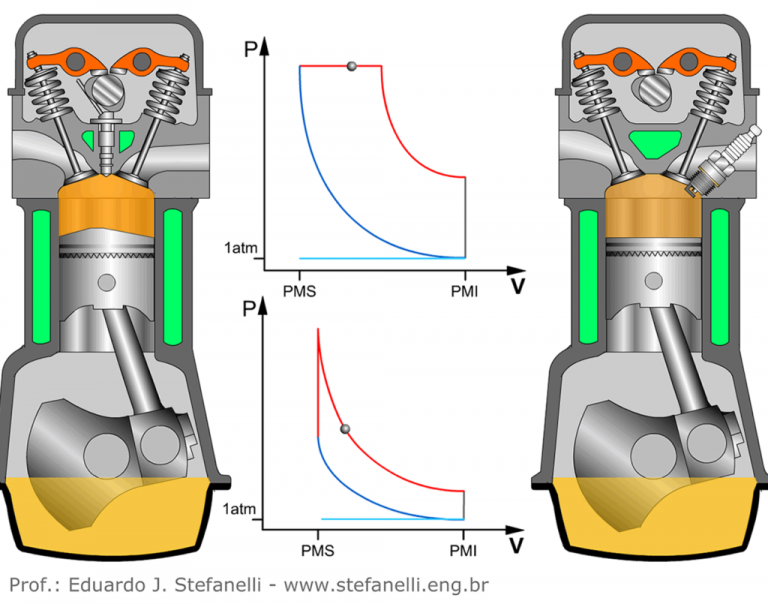

Оба рассматриваемых двигателя относятся к двигателям внутреннего сгорания (ДВС). То есть потребляемое топливо сгорает внутри двигателя, а ДВС преобразует теплоту сгорания топлива в механическую энергию. Автомобили, скутеры, мотоциклы, тракторы и другие транспортные средства ездят именно за счет ДВС. Первый ДВС изобрел французский механик Этьен Ленуар в 1860 году.

Основные отличия двух ДВС друг от друга:

Первое очевидное отличие состоит в том, что каждый из двух рассматриваемых ДВС работает на разных производных нефти: бензиновый двигатель работает на бензине, а дизельный – на дизеле (солярке, ДТ и пр.);

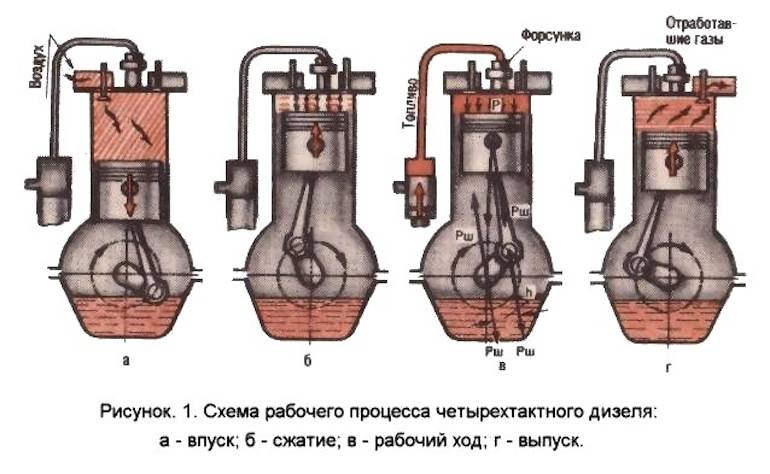

В основе бензинового двигателя лежит свеча, которая поджигает подаваемое топливо и приводит его в действие. В цилиндре дизельного ДВС поршень создает высокое давление на воздух. В результате сжатия воздух набирает температуру около 900 С. Параллельно в камере сгорания распыляется дизель. В итоге получаемая смесь загорается, и двигатель приходит в действие;

КПД дизельного двигателя более высокий, чем у бензинового;

По габаритам дизельный двигатель значительно превосходит бензиновый.

Бензиновый двигатель: преимущества и недостатки

Основные преимущества бензинового двигателя – это простота в изготовлении, демократичная цена, практически бесшумная работа, быстрый ремонт деталей и высокий срок эксплуатации. Также неоспоримый «плюс» бензинового двигателя – это быстрое нагревание салона машины в зимнее время (так как сам агрегат греется быстро).

Один из основных недостатков бензинового двигателя – это довольно высокая взрывоопасность. При возникновении аварийной ситуации вероятность возгорания велика. Также бензиновый двигатель кушает много топлива, вам придется регулярно заправляться. Из технических характеристик: чтобы двигатель не износился, его придется часто смазывать.

Дизельный двигатель: преимущества и недостатки

Двигатель на дизеле потребляет значительно меньше топлива, чем бензиновый агрегат. Очевидно, что вы будете тратить меньше денег на заправку своего автомобиля. Еще одно преимущество дизельного двигателя – это высокая мощность даже на низких оборотах, следовательно — быстрый разгон. С точки зрения безопасности дизельный двигатель более предпочтителен.

К недостаткам дизельного двигателя относятся: высокая стоимость самого устройства, шум во время работы и длительное прогревание машины в зимнее время.

Выводы:

- Оба вида двигателя в современном исполнении по-своему хороши;

- Несмотря на то, что сейчас придумали много автоматических систем нагрева салона машины, в зимнее время дизельный автомобиль нагревается намного медленнее бензинового;

- Приобретение дизельного автомобиля – это экономия на топливе в чистом виде;

- Старайтесь подходить к выбору своего будущего автомобиля с точки зрения рационального мышления. Европейцы все чаще отдают предпочтение дизельным автомобилям, поскольку у них относительно теплые зимы;

- Выбирать машину по параметру «вид двигателя» стоит исходя из того, какие слабые стороны того или иного двигателя для вас критичны.

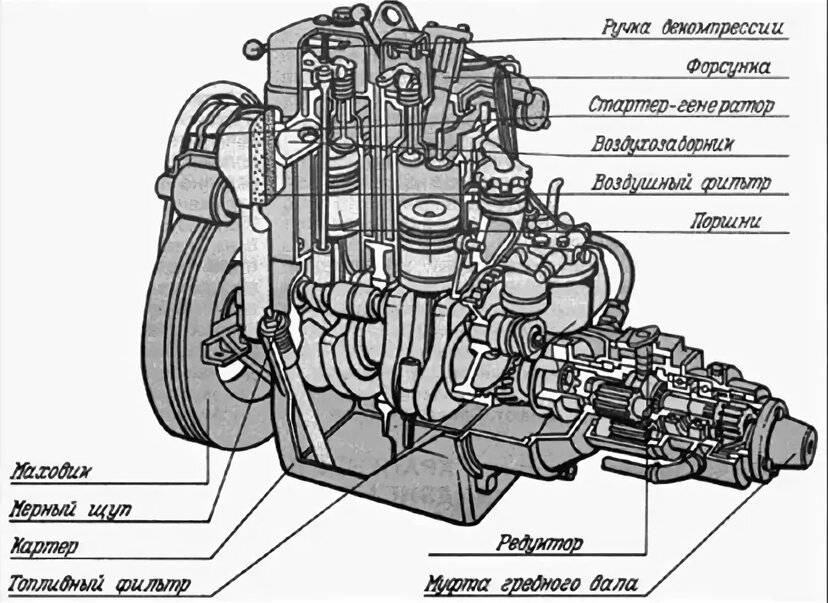

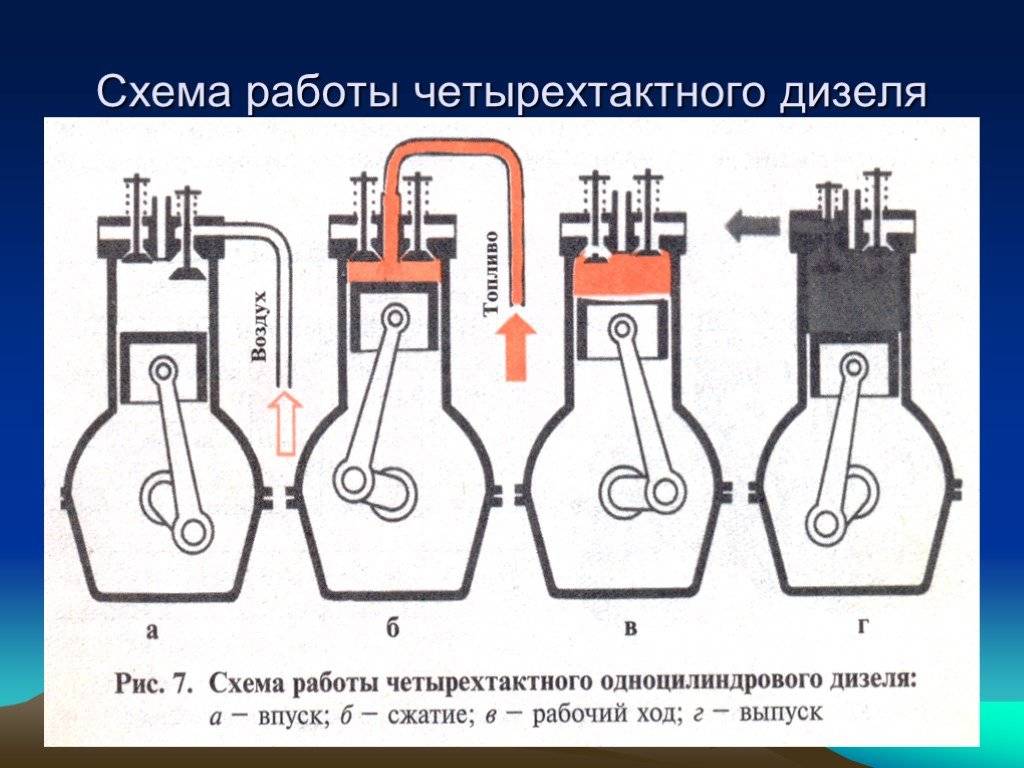

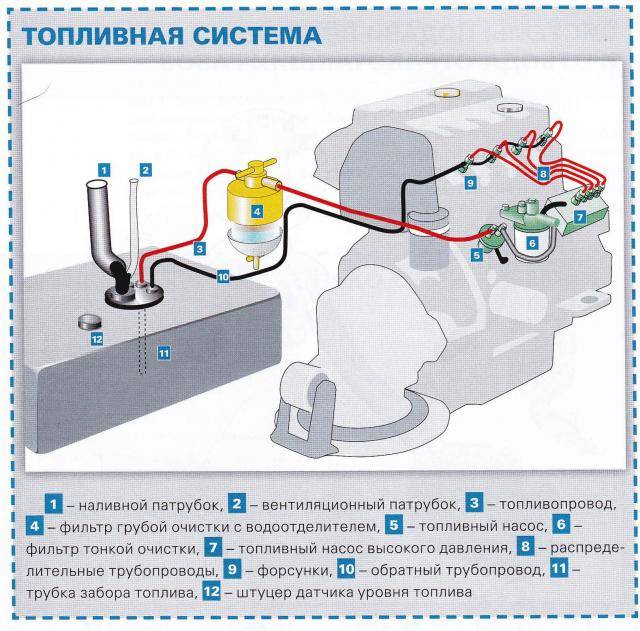

Устройство и принцип работы дизельной топливной системы

Итак, как мы выяснили, топливная смесь в дизельном моторе не воспламеняется свечами зажигания, а загорается сама по себе из-за нагретого воздуха. Чтобы подобное стало возможным, требуется соблюсти лишь одно условие – подавать распрысканное топливо в цилиндры под большим давлением. Именно этот аспект работы дизеля формирует отличия его топливной системы от подпитки бензинового мотора.

В типовом варианте топливная система дизельного двигателя состоит из тех же элементов, что и у бензинового мотора, однако с совершенно иным принципом работы. Говоря точнее, речь идёт о следующем:

- Топливораспределительные механизмы дизеля представлены неким подобием инжектора, который состоит из форсунок, электронного блока управления и топливного насоса высокого давления (ТНВД). Наиважнейшую роль играет последний, так как он создаёт нужное давление и отчасти дозирует подаваемое в цилиндры двигателя топливо. ТНВД и форсунки управляются электронным блоком управления, анализирующим многочисленные датчики для организации грамотной подачи топлива в мотор;

- Топливные фильтры солярки также слегка отличаются от своих бензиновых аналогов. Связано это с тем, что дизельное топливо содержит много влаги, которая и отсеивается вместе с другими фракциями фильтрами. Из-за того что скопившаяся в специальных отделах фильтра вода может замёрзнуть при низкой температуре окружающей среды, в конструкцию узла нередко монтируют небольшой нагревательный элемент;

- Остальные элементы – топливопровода, бак и нагнетательный насос, особых отличий от используемых узлов в бензиновых системах питания не имеют. Пожалуй, главное различие заключается в «обратке», которая используется для возврата в бак избытка топлива, скопившегося перед топливораспределительными узлами. Из-за высокой экономичности дизельных двигателей нечто подобное случается очень часто, поэтому обратка имеет ярко выраженное значение с точки зрения построения всей системы. Отметим, что на инжекторных и карбюраторных системах узлы откачивания бензина обратно в бак также имеются, но столь большого значения как в дизельных системах они не имеют.

Форсунки Топливный фильтр для солярки

Топливный фильтр для солярки Топливный бак

Топливный бак

Стандартная схема топливной системы дизеля выглядит следующим образом:

Работает подобная система заметно сложней, нежели используемая на бензиновых моторах. Функционирование проходит в такие этапы как:

- Доставка горючего до топливораспределительных узлов по системе «низкого давления». На этом этапе дизельное топливо доставляется из бака до ТНВД с давлением всего в 3 атмосферы, одновременно проходя грубую фильтрацию;

- Создание требуемого давления и тонкая фильтрация. Здесь горючее проходит через полости ТНВД, в разы ускоряя своё движения и очищаясь фильтром тонкой очистки. После этого под сильным давлением топливо проходит через форсунки в мотор, а его излишки отправляются в бак по обратке;

- Воспламенение смеси в цилиндре. Тут, уже всё предельно просто. Попавшее в цилиндры топливо, распылённое до маленьких частичек, смешивается с воздухом и воспламеняется. Всё это происходит за сотые доли секунды, и описанный цикл повторяется вновь.

Пожалуй, на этом наиболее важная информация по резюмированной теме подошла к концу. Надеемся, теперь каждый читатель нашего ресурса понял принципы и устройство работы дизельных, бензиновых систем питания. Удачи в обслуживании и эксплуатации авто!

Управление работой дизельного двигателя

Конструктивные требования к работе дизельного двигателя

Вырабатываемая дизельным двигателем мощность Р определяется крутящим моментом на коленчатом вале, передаваемым сцеплению, и частотой вращения коленчатого вала. Крутящий момент на коленчатом вале равняется крутящему моменту, создаваемому в процессе сгорания топлива, за вычетом механических потерь на трение, газообмен и привод вспомогательных агрегатов. Крутящий момент создается в процессе силового цикла, и при наличии достаточного количества воздуха определятся следующими переменными: массой подаваемого топлива, моментом начала сгорания топлива, определяемым началом впрыска, и процессами впрыска и сгорания топлива.

Кроме того, максимальный, зависящий от частоты вращения коленчатого вала крутящий момент ограничен требованиями к ограничению дымности выхлопа, давлением в цилиндрах, тепловой нагрузкой различных компонентов и величиной механической нагрузки всей кинематической цепи привода.

Основная функция системы управления дизельным двигателем

Основной функцией системы управления двигателем является регулирование создаваемого двигателем крутящего момента или, при некоторых условиях, регулирование частоты вращения коленчатого вала в пределах допустимого диапазона (например, оборотов холостого хода).

В дизельном двигателе очистка отработавших газов и подавление шума осуществляются в значительной степени внутри самого двигателя, т.е. путем управления процессом сгорания топлива. Это, в свою очередь, осуществляется системой управления двигателем посредством управления следующими переменными:

- Заряд смеси в цилиндре;

- Объем заряда смеси, подаваемого во время такта впуска;

- Состав заряда смеси (рециркуляция отработавших газов);

- Движение заряда (завихрения на впуске);

- Момент начала впрыска;

- Давление впрыска;

- Распределение впрыска топлива (например, предварительный впрыск, разделенный впрыск топлива и т.д.).

До начала 1980-х годов управление впрыском топлива и зажиганием осуществлялось исключительно при помощи механических устройств. Например, в топливном насосе высокого давления количество подаваемого топлива регулируется в зависимости от нагрузки двигателя и частоты вращения коленчатого вала путем поворота плунжера насоса, имеющего спиральную канавку. В случае механического регулирования начало впрыска/подачи топлива регулируется при помощи центробежного регулятора (зависимого от скорости вращения). Также применялись гидравлические системы регулирования, в которых количество топлива менялось посредством регулирования давления в зависимости от нагрузки и частоты вращения коленчатого вала.

Точность регулирования

В настоящее время, в связи со строгими требованиями законодательства в отношении ограничения токсичности выбросов, требуется очень точное регулирование количества впрыскиваемого топлива и момента начала впрыска в зависимости от таких переменных, как температура, частота вращения коленчатого вала, нагрузка и высота над уровнем моря. Это может быть обеспечено только при помощи электронных систем управления. Сегодня электронные системы управления полностью вытеснили механические. Это единственный метод управления, позволяющий осуществлять непрерывный мониторинг функций системы впрыска топлива, влияющих на содержание вредных веществ в выбросах автомобиля. В некоторых случаях законодательство требует также наличия системы бортовой диагностики.

Регулирование количества впрыскиваемого топлива и момента начала впрыска осуществляется системами EDC (электронная система управления дизельным двигателем) при помощи электромагнитных клапанов высокого или низкого давления, или иных исполнительных устройств. Регулирование подачи топлива, т.е. количества топлива на один градус поворота коленчатого вала, может осуществляться косвенным образом, например, при помощи сервоклапана и регулирования величины подъема игольчатого клапана.

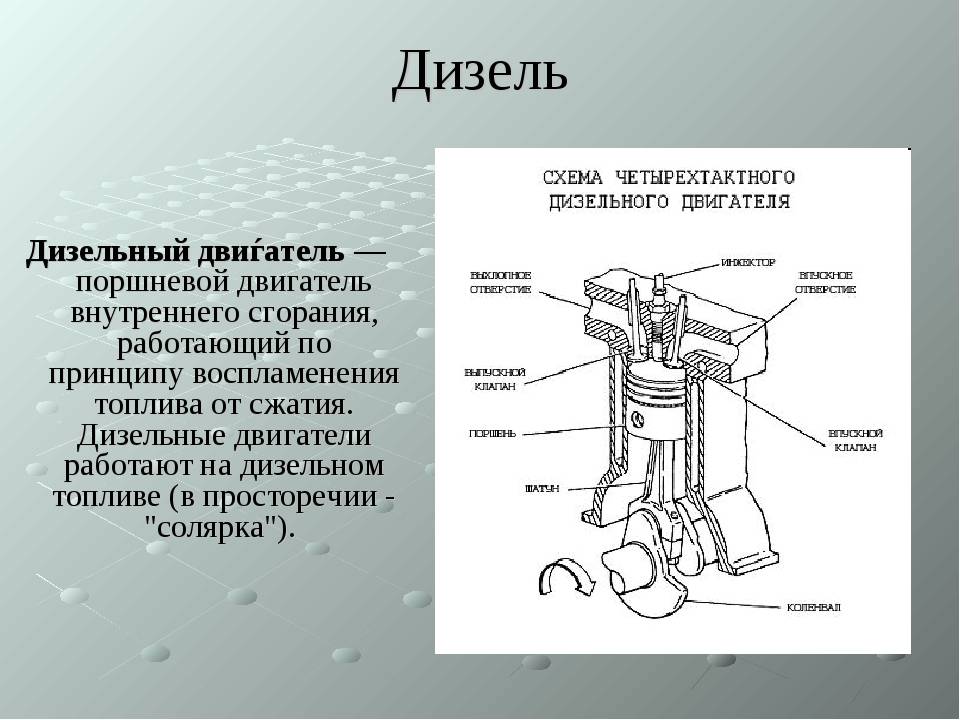

Немножко предыстории

Первый мотор такого типа был создан французским инженером Рудольфом Дизелем, который жил в эпоху XIX века. Как вы сами понимаете, мастер не долго думал над названием своего изобретения и пошел по стопах великих изобретателей, прозвав его своей фамилией. Функционировал двигатель на керосине, а использовался исключительно среди кораблей и стационарных станков. Почему? Все очень просто, огромный вес и повышенный шум движка, не позволял увеличить спектр его применения.

И так было вплоть до 1920 года, когда первые экземпляры уже существенно модернизированного дизеля, начали применять в общественном и грузовом транспорте. Правда только спустя 15 лет, появились первые модели легковых автомобилей, работающих на солярке, но наличие все тех же минусов не позволяли использовать силовой агрегат повсеместно. Лишь в 70-х годах, свет увидели действительно компактные дизели, к слову говоря, многие эксперты привязывают это событие к резкому скачку цен на нефть. Как бы там ни было, дизельный силовой агрегат за время своего становления на чем только не работал. Экспериментаторы лили в него все что под руку попадется: рапсовое масло, сырая нефть, мазут, керосин и наконец солярка. В наши дни, мы все видим к чему это привело – на фоне дорогого бензина, дизель покоряет не только Европу, но и весь мир!