Выбор колодок по эксплуатационным характеристикам

Следующий общий аспект выбора колодок – их эксплуатационные характеристики. Для практического применения данных запчастей на автомобиле этот момент является наиболее важным. В то же время, это очень индивидуальный аспект, поскольку водители все-таки бывают разные и, соответственно, стиль их вождения отличается

Поэтому в данном случае уже не важно кто на какой автомашине ездит, главное, как он это делает. Именно поэтому производители колодок, как правило, на презентациях своего нового продукта или в описаниях к нему дают соответствующие рекомендации относительно подбора той или иной его модели

Существуют колодки, которые рекомендованы для:

- водителей, чей основной стиль вождения спортивный;

- частой эксплуатации автомобиля в горных районах;

- умеренной эксплуатации машины в условиях города.

Прежде чем давать подобные рекомендации, производители проводят тестирование, на основе которого делается заключение об эксплуатационных характеристиках колодок.

Чтобы разобраться какой именно продукт предлагается в продаже, надо обратить пристальное внимание на его упаковку. В решении этого вопроса следует рассчитывать на собственный зоркий глаз или подбирать запчасть вместе с специалистом (мастером), занимающимся техническим обслуживанием автомобиля, на который необходимо поставить тормозные колодки

При их выборе требуется обратить внимание на страну и год выпуска, значки, подтверждающие сертификацию продукта, оформление упаковки, надписи на ней (ровность строчек, правильное написание, четкую и разборчивую печать полиграфии), а также целостность непосредственно самой тормозной колодки (отсутствие трещин, выпуклостей, сколов, плотного прилегания накладки из фрикционного материала к металлической основе).

На что обращать внимание при покупке тормозных колодок

Общая рекомендация для приобретения тормозных колодок достаточно очевидна: либо оригинальные OEM, либо для послепродажного обслуживания проверенных брендов.

После того, как бренд (или несколько брендов), соответствующий условиям и манере вождения автомобиля и самому автомобилю, определён, необходимо избежать ситуации с приобретением поддельного товара, которым всегда наполнен рынок. Вот несколько простых правил, помогающих в этом вопросе:

- Маркировка на колодке – должно быть указано соответствие европейским требованиям (буква Е в кружке) с указанием сертификационного знака (R90 или 90R) и номера одобрения. Там же находятся каталожный и международный номера, номер производственной партии.

- Колодка маркируется и логотипом производителя. На поддельных колодках (видимо от чрезмерного усердия) иногда встречаются на разных сторонах одного товара логотипы разных производителей.

- Известные фирмы в упаковку укладывают паспорт товара, сертификат одобрения (в случае отсутствия в упаковке его обязаны представить сотрудники магазина), гарантийный талон и иногда даже инструкцию по установке. Сомнительные фирмы такими деталями, как правило, не утруждаются.

- На сайте некоторых производителей можно легко идентифицировать тормозные колодки по уникальному коду товара (комбинация букв и цифр), и убедиться в их подлинности.

Таким образом, правильный выбор тормозных колодок требует учета индивидуальных факторов: условий эксплуатации, репутации производителя (по периодически публикуемым рейтингам), соответствия характеристик товара заявленным производителем (по результатам стендовых испытаний), и по уровню цены.

9: Bosch

Тормозные колодки для иномарок от фирмы Bosch занимают девятую позицию в рейтинге лучших. В их состав входят около 20 компонентов. Примерно 20% составляют связывающие вещества: искусственные смолы и природный каучук. Сталь медь, цинк, бронза, алюминий — 10%. Углеволокно, синтетические волокна и минеральная вата составляют около 10%. В качестве наполнителей используются оксиды AL, FE и сульфат Na примерно 25%. 35% составляют компоненты формы: графит, сульфиды Cu и Al. Линейка продуктов BOSCH отвечает жестким требованиям автопроизводителей по равномерности и стабильности характеристик, поведению автомобиля на высоких скоростях, износоустойчивости, фрейдингу.

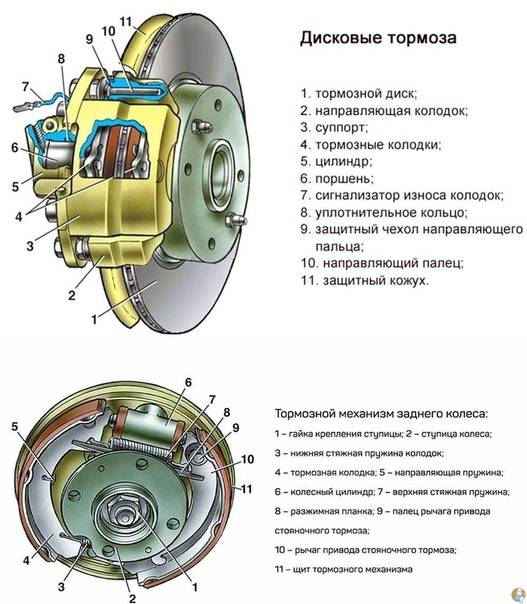

Тормозные колодки, принцип действия

Ранее для барабанных и дисковых тормозных систем применялись два варианта фрикционных материалов — асбестовые и полуметаллические. Производители довольно редко предлагали рядовым потребителям материалы, которые кардинально отличаются по техническим характеристикам и стоимости.

В настоящее время асбест фактически не применяется в производстве. Данный материал не соответствует стандартам современных автомобилей. К тому же, работать с асбестовой пылью опасно для здоровья. Поставщики автопроизводителей разработали новые материалы, и в настоящее время на рынке представлено огромное количество составляющих для тормозных систем под разными торговыми марками.

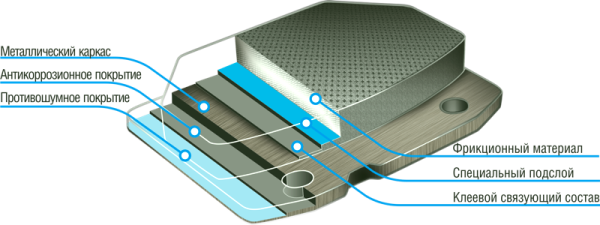

Состоит тормозная колодка из фрикционного материала, сформованного на пластине из металла, которая крепится к суппорту. Сегодняшние тормозные суппорты сделаны так, что в меру стирания фрикционного слоя, колодки автоматически прижимаются к диску. Это обеспечивает одинаковый временной промежуток с момента нажатия на тормозную педаль до начала эффективного торможения.

В процессе трения частицы фрикционного материала тормозной колодки оседают и определенное время удерживаются на поверхности диска, что обеспечивает оптимальный коэффициент трения и предохраняет диск от стирания. Как колодки, так и диски должны иметь хорошую теплопроводность, выдерживать сильный нагрев и высокие перепады температур. При этом износ фрикционной накладки должен быть равномерным, вопреки неравномерному нагреву при торможении, также она не должна крошиться.

Принцип действия любой тормозной системы довольно прост: водитель, оказывая воздействие на тормозную педаль, передает усилие посредством ряда устройств на тормозные колесные механизмы, которые оказывают воздействие на тормозные диски путем прижимания к ним колодок и, тем самым, останавливают их вращение а, следовательно, и транспортное средство в целом.

Классификация деталей

Из-за большого разнообразия изделий в автомагазинах, водители и механики теряются – какие тормозные колодки выбрать, чтобы машина прослужила дольше. Все изделия делят на три категории в зависимости от технических показателей:

Конвейерные.

Продающиеся на авторынках.

Бюджетная категория для государств с развивающейся экономикой.

В первую группу входят колодки, которые отвечают всем стандартам качества. Их цена в два раза выше, чем у изделий других видов. Детали производитель тщательно упаковывает в фирменные коробки, использует все отличительные знаки компании. Но есть и качественные подделки, похожие упаковки для которых изготавливают другие фирмы.

Более доступная стоимость у рыночных колодок. Но для их изготовления используются материалы не такого высокого качества. Служат они меньше, но их чаще приобретают. Первоклассные изделия трудно найти на рынке, а колодки второй категории более распространены в продаже.

Самое низкое качество у экспортных вариантов. Для их производства используют дешевые материалы, а готовые детали даже не проходят эксплуатационную проверку. Их поставляют в страны с развивающейся экономикой, где потребители не могут приобрести дорогие запчасти для автомобилей. Эти колодки придется регулярно менять, у них низкая износоустойчивость.

Независимо от качества и стоимости изделий на всех коробках должна стоять маркировка с указанием коэффициента трения и максимально возможной температурой. Эти показатели обязательно нужно учитывать, приобретая колодки.

Материал изготовления колодок

Большинство владельцев авто при выборе колодок руководствуются стоимостью и маркой производителя. Кроме этого, нужно учитывать состав фрикционных накладок, который влияет на эффективность торможения, срок службы и состояние тормозного диска.

- Полуметаллические тормозные колодки имеют высокий коэффициент трения, длительный срок службы и обеспечивают короткий тормозной путь. Но при интенсивной езде, частом резком торможении они оказывают негативное воздействие на состояние тормозного диска.

- Колодки с низким содержанием металлов обладают меньшим ресурсом, меньшей силой сцепления, но предохраняют тормозной диск от выработки.

- Керамические колодки создают высокий коэффициент трения, практически не вырабатываются, не разрушают тормозной диск, имеют продолжительный срок службы. Недостатком является более длинный тормозной путь.

- Полимерные колодки производятся из современных материалов повышенной прочности. По своим параметрам они аналогичны керамическим колодкам, обладают высокой прочностью, пониженным уровнем шума и практически не нагреваются. Большинство производителей устанавливает высокую цену на полимерные колодки.

Как проверить износ тормозных колодок не снимая их?

Для проверки состояния деталей не обязательно обращаться на СТО. Колодки на продвинутых моделях автомобилей оснащены датчиками. Поэтому о необходимости их замены напомнит индикация бортового компьютера. На машинах попроще такие датчики отсутствуют. Определять износ колодок не снимая их приходится по косвенным признакам:

Биение колес при торможении. Фрикционные накладки стираются неравномерно, на их поверхности появляются сколы и трещины. В результате неравномерного воздействия силы трения колеса замедляются не плавно. Вибрация во время торможения отдается в тормозную педаль или ощущается на рулевом колесе. Если биение пропадает после снятия ноги с тормозов, проблема в колодках.

- Шум при нажатии на тормоза. В некоторых колодках под фрикционным слоем установлены противоизносные пластины. Когда износ накладок достигает критического значения, пластины начинают тереться об тормозной диск и противно пищать. Писк и скрежет издают и простые модели колодок. Они начинают шуметь, когда фрикционный слой полностью изнашивается и с диском соприкасается металлическая основа.

- Изменение «поведения» тормозов. Резкий рост или уменьшение интенсивности торможения часто вызваны износом колодок. В первом случае они подклинивают при соприкосновении металла с металлом, во втором — не могут удержать диск из-за уменьшения коэффициента трения.

«Провалы» при нажатии педали могут быть следствием разгерметизации системы и утечки тормозной жидкости.

Металлическая стружка на колесных дисках. При торможении фрикционный слой колодок стирается, превращаясь в пыль. Последняя оседает на внутренней поверхности колесных дисков. Наличие в этой пыли блестящих металлических частиц говорит о том, что вместо накладок об тормозной диск начала тереться металлическая основа колодок. Металлический налет будет заметен на колесах старого типа. На машине с вентилируемыми тормозами или легкосплавными колесными дисками стружку попросту сдует ветром.

Читать далее: 15 лучших шиномонтажных станков

Кроме косвенных методов, существует точный и надежный способ проверки состояния колодок — визуальный осмотр. На машине с дисковыми тормозами достаточно снять колесо и измерить толщину накладки. Колодки подлежат замене, если толщина фрикционного слоя меньше 5 мм.

С барабанными тормозами сложнее. Для осмотра колодок придется снимать колесо, а затем тормозной барабан. Зато вы сможете убедиться не только в достаточной толщине накладок, но и в отсутствии трещин и сколов.

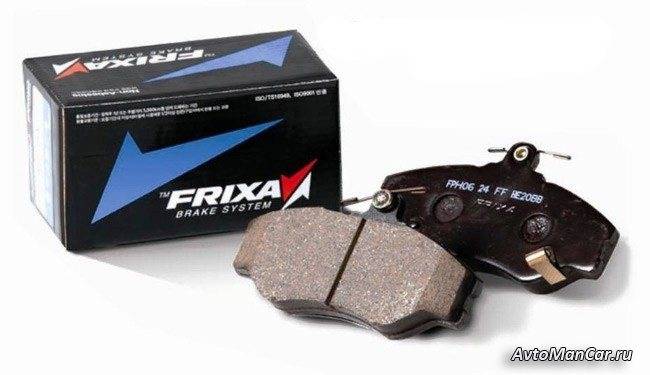

4: Hankook FRIXA

Линейка Hankook FRIXA входит в список лучших тормозных колодок для иномарок на сегодняшний день. В основном продукция предназначается для автомобилей корейского производства, что делает компанию сильным игроком на внутреннем рынке первичной и вторичной продукции. Элементы тормозных систем Frixa проектируются в научно-исследовательском центре Hankook Tire в городе Daejeon и производятся на основном заводе в городе Suncheon, то есть изготовляется продукция исключительно на территории Южной Кореи. Отличительной особенностью в производстве тормозных колодок и накладок компании Frixa является использование кевларового волокна. Этот компонент обеспечивает длительность эксплуатации тормозных дисков и колодок. Даже при больших нагрузках диски изнашиваются в 2 раза меньше, по сравнению с продукцией других производителей.

3: ATE

Тормозные керамические колодки фирмы ATE для иномарок занимаю 3-ю позицию среди лидеров рынка. ATE Ceramic разработаны для увеличения срока эксплуатации колодок, снижения шума и исключения пыли, возникающей в процессе работы тормозных колодок. Многочисленные тесты компании ATE показали, что продукт серии Ceramic соответствуют всем стандартам и требованиям, предъявляемым к оригинальным колодкам при любых режимах эксплуатации. ATE Ceramic сертифицированы для использования в оригинальных тормозных системах автомобилей. Считается, что керамические колодки эффективно тормозят только в прогретом состоянии, однако ATE Ceramic специально разработаны для использования в стандартных тормозных системах на дорогах общего пользования, поэтому одинаково эффективно работают при любых температурах.

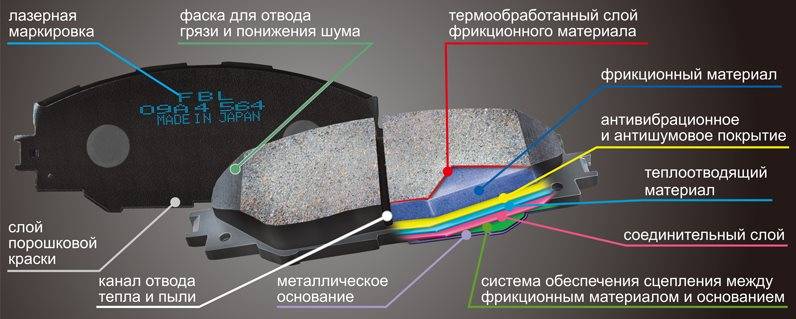

Функции тормозных колодок

Тормозная колодка – это металлическая пластина определённой формы, с прочно закреплённой фрикционной накладкой. Качество колодок зависит от качества фрикционных накладок, для изготовления которых используются органические и неорганические материалы, синтетические волокна, наполнители и модификаторы. Нередко производители держат в секрете рецептуры фрикционных материалов тормозных колодок. Но какими бы качественными не были тормозные колодки, они все равно износятся и потребуют замены. В среднем они выхаживают 8-12 тыс. км, но срок их эксплуатации во многом определяется стилем вождения, погодными условиями и нагрузками, которые испытывает автомобиль. Оптимальный вариант для любого автомобиля – соблюдение рекомендаций производителя и приобретение оригинальных тормозных колодок.

Объективные критерии качества тормозных колодок

Оценка продукции по данным опросов, безусловно, важна, но не всегда объективна. А для продукции, связанной с безопасностью объективные критерии качества – обязательное условие производства. Такие критерии формируются по результатам испытаний, которые для тормозных колодок на российском рынке определяются правилами Европейской комиссии (ЕЭК ООН).

Испытания проводятся на стендовом оборудовании и воспроизводят различные режимы нагружения рабочего материала тормозных колодок при различных сочетаниях скорости движения, температуры рабочей поверхности и давления в гидросистеме (усилия на педаль тормоза).

Из эксплуатационных испытаний имитируется самый тяжелый режим – движение по серпантину (в технической литературе – циклы FADE), это когда нагрузка прикладывается с постоянным усилием c интервалами в 45 секунд несколько раз подряд.

Конечно, стандартные испытания не могут в полной мере воспроизвести случайный режим нагружения, характеризующий разную манеру и условия езды, а ограниченное время стендовых испытаний дать исчерпывающие оценки долговечности.

Кроме того не воспроизводятся натурные условия окружающей среды (температурные перепады, попадание в водную среду при дожде или в агрессивную снежную массу с реагентами). Однако в качестве инструмента для сравнения продукции разных производителей результаты испытаний вполне подходят не только для специалистов, но и для широкого круга потребителей.

В России испытания тормозных колодок проводят в Научно–исследовательском Автомоторном Институте (НАМИ) и регулярно публикуют результаты исследований, как в специализированных автомобильных изданиях, так и в литературе для автолюбителей.

Критерии выбора

На что же обратить внимание и как не совершить ошибку при выборе необходимого элемента для тормозной системы. В каждом индивидуальном случае подбор тормозной колодки должен отталкиваться от некоторых технических параметров

- Теплоотдача. Оптимальный температурный режим для работы колодок старых отечественных автомобилей — +280 — +360 градусов. Для транспортных средств спортивного типа или модернизированных иномарок с хорошей теплоотдачей этот показатель достигает до +950 градусов. Основной рабочий элемент тормозной системы, рассчитанный для езды спортивных авто, не рекомендован для установки в машинах, совершающих обычные поездки по городу. Так как в этом случае колодки не смогут проявить свои оптимальные свойства.

- Основная характеристика трения. Очень важный критерий, так как в случае не достаточного прогрева тормозной колодки, коэффициент трения уменьшается. Из-за этой особенности тормозные колодки будут очень быстро стираться. Стандартные «башмаки» имеют коэффициент 0,3 – 0,6. Увеличенное цифровое значение колодки свидетельствует о более качественном торможении.

Виды пластин

До того, как купить лучший тормозной элемент для своего авто, стоит узнать о существующих разновидностях колодок

На классификацию запчасти следует обратить внимание по ее виду. В соответствии с материалом изготовления, комплектующие разделяют на четыре вида:

Полуметаллические

Данный расходный материал тормозной системы содержит в составе от тридцати до шестидесяти процентов металла. В большинстве случаев производитель применяет железный порошок, графит и медь. Дополнительными элементами являются синтетические вещества. При изготовлении таких накладок часто используется специальное приспособление, модифицирующее работу машины. Модификатор позволяет удачно соединить все компоненты «башмака».

Основным плюсом таких деталей является оптимальная отдача тепла. Однако они быстрее изнашиваются, плохо исполняют свои функции при пониженной температуре, обладают повышенным уровнем шума при включении тормозов. Также такие детали интенсивно стирают тормозной диск. Средняя цена на подобную продукцию составляет от 14 до 25 долларов и определяется самим производителем.

Органические

Такие расходники сделаны из волокон и органических веществ, скрепленных вместе при помощи смолы. При изготовлении используются: стеклянные, кевларовые, углеродные и высококачественные резиновые материалы. Покупая подобный продукт, можно рассчитывать на мягкую работу деталей. Кроме того, при езде можно избежать повышенного шума.

Минусом таких колодок является плохое торможение при попадании влаги во внутренние элементы и очень быстрое истирание. К тому же органические «башмаки» часто создают повышенный уровень пыли, приводя к порче вентилируемые диски. Цена на продукцию составляет от десяти до двадцати долларов.

Металлические

При изготовлении подобных расходников возможно полное или частичное добавление металла. Стоимость этой продукции намного выше, чем у колодок из других материалов. Однако запчасти отличаются идеальным качеством и долгим эксплуатационным сроком. Основным отличием металлических «башмаков» является основа из стали или меди. Установка таких колодок улучшает работу тормозов и обмен тепла с дорожным покрытием.

Долговечные накладки очень износостойкие и гарантируют водителю оптимальный уровень эффективности езды авто. Небольшой минус деталей состоит в том, что есть риск их повреждения диском. Средняя стоимость запчастей колеблется от сорока до пятидесяти долларов. Титановые расходники имеют чуть большую цену.

Керамические

Эти расходники являются самыми идеальными по качеству, однако имеют немалую стоимость. Отличаются высоким качеством торможения, устойчивостью к повышенным температурам, сохранении первоначальных характеристик даже при попадании в конструкцию влаги. Изготавливается из керамических волокон и цветмета. В некоторые модели производитель добавляет небольшой процент стали или никеля. Такие колодки хорошо работают в паре с тормозными дисками, не выделяют много пыли и не перегреваются. Средняя цена на керамические запчасти начинается от ста долларов. Точные расценки зависят от бренда и марки транспортного средства, на которое будут устанавливаться запчасти.

При выборе материала расходников, стоит определиться с подбором запчастей, учитывая:

- будет ли осуществляться езда в горной местности;

- климат региона проживания;

- стиль вождения;

- терпимость к образованию скрипов тормозов;

- пользование прицепами;

- наличие на дорожных полотнах ям и глубоких луж в холодное время года.

Типы тормозных колодок, их достоинства и недостатки

Преобразование кинетической энергии вращения колеса в тепловую, выделяющуюся при торможении за счет трения с поверхностью тормозного диска – основная функция тормозных колодок. При этом разработчики стремятся обеспечить эффективность торможения за счет сохранения высоких значений коэффициента трения в широком температурном диапазоне, сохраняя приемлемые показатели надёжности и долговечности детали.

У легковых машин тормозные колодки конструктивно выполнены приблизительно одинаково – это фрикционный материал на металлической подложке.

Главные отличия заключаются в составе материалов рабочих поверхностей. По этому признаку можно выделить четыре основных типа тормозных колодок:

1. Полуметаллические тормозные колодки

Материал рабочей поверхности – смесь металлов (как чёрных, так и цветных) с неорганическими наполнителями и графитом. Содержание металлов может доходить до 65%! Преимущества таких колодок – хорошие показатели теплоотдачи и износостойкости (соответственно долговечности), а недостатки – уменьшение срока службы тормозного диска, неэффективная работа при низких температурах и повышенная шумность.

2. Органические тормозные колодки

Изготавливаются из органических материалов (углерод, стекло, кевлар) с низким (не более 15%!) содержанием металла. Основные достоинства таких колодок – быстрая реакция («хваткость») и низкая шумность. Недостатки – низкая износостойкость (колодки мягкие) и образование пыли, которая может забивать отверстия вентилируемых тормозных дисков.

3. Колодки с низким содержанием металла

Изготавливаются по той же технологии, что и органические, но с большим процентным содержанием металла: до 30%! При этом, по сравнению с органическими, улучшается теплообмен и показатели износостойкости, но появляется ещё больше пыли и повышается шумность работы.

4. Керамические тормозные колодки

Фрикционный материал – керамика, с использованием в качестве наполнителей цветных металлов или синтетического каучука. Керамические тормозные колодки – это современная продукция, отвечающая, прежде всего, требованиям охраны окружающей среды (низкое пылеобразование).

Они показывают стабильность коэффициента трения в достаточно широком температурном диапазоне, обеспечивают щадящий режим работы тормозных дисков и комфортный для водителя уровень шумов. К недостаткам следует отнести высокую стоимость и ограничения по температурному режиму до 300 градусов (правда превышение этого порога – это уже экстремальная езда).

SCHNEIDER

Продукция для тормозной автомобильной системы немецких марок автомобилей гоночного типа. Тормозные диски предназначены водителям, которые любят водить автомобиль на высоких скоростях.

В составе система вентиляции и перфорации, это существенно снижает воздействие перепадов температур во время движения и их трения, а также удаляет ненужные газы, которые образуются в области трения дисков и колодок.

Характерная особенность дисков SCHNEIDER их ребристая структура для оптимальной траектории прохождения воздуха.

Преимущества:

- воздушный поток в одном направлении;

- возможность быстрого разгона автомобиля;

- срок эксплуатации;

- воздействие в условиях агрессивной среды.

Продукция также имеет недостатки:

- диски ускоряют износ тормозных колодок;

- во время езды по городу невозможно полностью раскрыть возможности тормозной системы.

Стоимость установлена на уровне 3700 рублей.

Рейтинг лучших тормозных колодок

АCDelco Professional Ceramic

ACDelco – один из самых качественных производителей. Этот продукт известен своей надежностью, а также высокой производительностью. Данный набор продается полным комплектом, но даже из-за высокой стоимости и керамических материалов, он стоит вашего внимания и запрашиваемой суммы.

ACDelco – один из самых качественных производителей. Этот продукт известен своей надежностью, а также высокой производительностью. Данный набор продается полным комплектом, но даже из-за высокой стоимости и керамических материалов, он стоит вашего внимания и запрашиваемой суммы.

StopTech Street

Надежные детали, которые способны выдерживать высокую нагрузку из-за интенсивного вождения и устойчивы к температурным скачкам.

Надежные детали, которые способны выдерживать высокую нагрузку из-за интенсивного вождения и устойчивы к температурным скачкам.

Bosch BC905 QuietCast Premium Ceramic

Мало кто не слышал о такой компании, как Bosch. Высокое качество и надежность стали ее синонимами. Эти детали отлично подойдут водителям, которые предпочитают керамику, но не желают терять в скорости торможения в условиях, приближенных к экстремальным.

Мало кто не слышал о такой компании, как Bosch. Высокое качество и надежность стали ее синонимами. Эти детали отлично подойдут водителям, которые предпочитают керамику, но не желают терять в скорости торможения в условиях, приближенных к экстремальным.

Wagner ThermoQuiet QC1324 Ceramic

Wagner производит надежные детали, которые отличаются низким уровнем шума и отличным коэффициентом торможения на высоких скоростях. Специальный дизайн поверхности позволяет избежать дополнительного пылевого загрязнения.

Wagner производит надежные детали, которые отличаются низким уровнем шума и отличным коэффициентом торможения на высоких скоростях. Специальный дизайн поверхности позволяет избежать дополнительного пылевого загрязнения.

Bosch BP976 QuietCast Premium

Еще один представитель от компании Bosch, который изготавливается из материалов высокого качества, обеспечивая исключительное торможение, тихую работу и низкий уровень загрязнения от пыли.

Еще один представитель от компании Bosch, который изготавливается из материалов высокого качества, обеспечивая исключительное торможение, тихую работу и низкий уровень загрязнения от пыли.

Centric 105.04360 PosiQuiet

Это детали, которые способны оптимизировать вашу тормозную систему благодаря керамическим материалам, шумоподавлению и устойчивости к загрязнению. Они спроектированы так, чтобы усилить конструкцию всей системы. Поставляются с гарантией от производителя на долгий срок.

Это детали, которые способны оптимизировать вашу тормозную систему благодаря керамическим материалам, шумоподавлению и устойчивости к загрязнению. Они спроектированы так, чтобы усилить конструкцию всей системы. Поставляются с гарантией от производителя на долгий срок.