Методы охлаждения и смазывания цилиндро-поршневой группы

В каждом цикле работы двигателя при температуре, достигающей +2000 °С, сгорает большое количество топливно-воздушной смеси. При этом все детали цилиндро-поршневой группы испытывают экстремальные температурные воздействия, поэтому нуждаются в эффективном охлаждении – воздушном или жидкостном.

Наружная поверхность цилиндров ДВС с воздушным охлаждением покрыта множеством ребер, которые обдувает встречный или искусственно созданный воздухозаборниками воздух.

При водяном охлаждении жидкость, циркулирующая в толще блока, омывает нагретые цилиндры, забирая таким образом излишек тепла. Затем жидкость попадает в радиатор, где охлаждается и вновь подается к цилиндрам.

Для того чтобы масляная пленка дольше удерживалась на внутренних поверхностях цилиндров, их подвергают хонингованию, т.е. нанесению специальной микросетки. Стабильность слоя масла гарантирует не только максимально низкое трение в паре «поршень-цилиндр», но и способствует отведению лишнего тепла из ЦПГ.

Что входит в поршневую группу двигателя?

Судовые двигатели

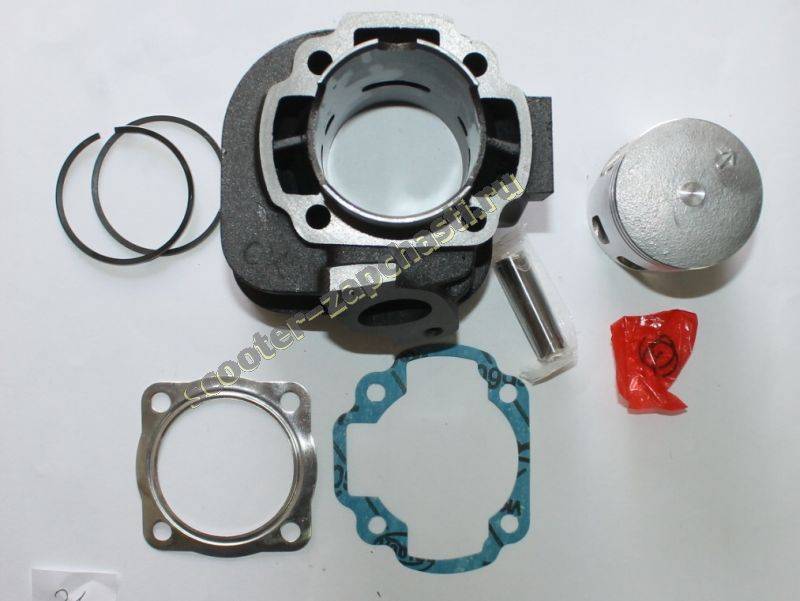

Поршневая группа состоит из поршня в сборе, уплотнительных и маслосъемных колец, поршневого пальца. По конструктивным признакам различают поршни тронковые, для двигателей крейцкопфного типа и двустороннего действия. Тронковые поршни соединяются с шатуном поршневым пальцем. Для обеспечения газонепроницаемости полостей цилиндра поршень снабжают уплотнительными кольцами, а для предотвращения попадания масла в камеру сгорания — маслосъемными кольцами. Материалом для поршней служит чугун марок СЧ24-44 и СЧ28-48 и сталь. Поршни небольшого диаметра быстроходных двигателей можно изготовлять из алюминиевых сплавов (АЛ1, АЛ2, АК2, АК4). Такие поршни имеют малый вес и небольшие температурные напряжения в днище; недостатки поршней — незначительная износостойкость и большой коэффициент теплового линейного расширения.

Поршень (рис. 139) состоит из нижней направляющей части — тройка или юбки 1 и верхней части — головки поршня 3 с поршневыми кольцами 2. Конфигурация камеры сгорания двигателя, тип продувки, расположение в крышке клапанов и форсунки определяют форму днища поршня 4. Днище поршня может иметь вогнутую, двояковогнутую, выпуклую и другую формы. Некоторые формы днищ поршней показаны на рис. 140. При диаметре поршня более 400 мм головку поршня выполняют съемной. Разъемная конструкция позволяет уменьшить стоимость поршня, так как только головку изготовляют из дорогостоящего жаропрочного материала, и облегчает ремонт поршня. Головку крепят к тройку болтами или шпильками.

В некоторых конструкциях поршня внутреннюю поверхность днища для предохранения от нагарообразования и защиты головного подшипника от теплового излучения закрывают мембраной; для увеличения жесткости днище снизу подкрепляют ребрами, которые одновременно улучшают его охлаждение.

Поршневой палец 1 (рис. 141) размещен в приливах (бобышках) 2 и фиксируется от осевого смещения пружинными кольцами 3 . Пальцы закрепляются стопорным болтом 6 либо свободно вращаются — пальцы плавающего типа. Пальцы плавающего типа более распространены у быстроходных двигателей. Бронзовые втулки 4, запрессованные в бобышки чугунного поршня, являются подшипниками для поршневого пальца плавающего типа. Пальцы изготовляют из малоуглеродистой стали 15 или 20 с последующей цементацией и шлифованием или из легированной стали 15ХМА, 12МХ2А, 18ХНМА, 20Х и др. с последующей закалкой. В некоторых конструкциях поршней с целью предотвращения соприкосновения пальца с зеркалом цилиндра ставят алюминиевые заглушки 5 грибовидной формы.

Поршневые кольца располагают в канавках, проточенных в теле поршня. Поршневые кольца делятся на уплотнительные и маслосъемные. Уплотнительные кольца 2 (см. рис. 139) обеспечивают плотность поршня в цилиндре, предотвращают прорыв газов в картер двигателя и способствуют отводу тепла от головки поршня через втулку цилиндра охлаждающей воде. Маслосъемные кольца 6 и 7 (см. рис. 139) служат для удаления излишнего масла с зеркала цилиндра, что уменьшает нагарообразование в цилиндре, и не допускают проникновения масла в камеру сгорания. Материалом для изготовления колец служит чугун СЧ24-44, реже сталь. Кольца изготовляют самопружинящими с разрезом-замком, обеспечивающим заводку кольца в канавку поршня и возможность теплового расширения кольца. Число уплотнительных колец шесть—три, маслосъемных три—одно. Уплотнительные кольца, как правило, прямоугольного сечения, рабочая поверхность кольца и поверхность зеркала цилиндра параллельны.

https://youtube.com/watch?v=ggyYmPxriwk

Раскоксовка двигателя

Теперь приступаем к раскоксовке. Используем Набор для раскоксовки двигателя и промывки масляной системы. Если угол наклона цилиндров значительный (V-образный), советуем увеличить дозировку препарата.

Прежде чем заливать жидкость, желательно выставить поршни примерно в среднее положение. Чтобы проконтролировать положение поршней, используйте любой тонкий стержень – например, щуп из масляной системы или пластиковую ножку от воздушного шарика (без шуток, это удобно). Мы использовали две одинаковые отвертки.

Как выставить поршни в среднее положение:

Способ 1: самый простой, универсальный и безопасный: регулируем положение поршней поворотом коленчатого вала двигателя. Чтобы выставить поршни в примерно среднее положение, поворачиваем зубчатый шкиф привода распределительного вала.

У нас шкиф защищен пластиковым кожухом на четырех болтах, снимаем его, чтобы получить доступ к центральному болту на распределительном валу. Заодно проверяем натяжение ремня ГРМ. Помещаем в первый и второй цилиндры мерные стержни (отвертки). Поворачиваем вал ключом до тех пор, пока поршни не выровняются до среднего положения.

Способ 2: проворачиваем вал стартером до тех пор, пока поршни не примут примерно среднее положение.

Теперь заливаем по 45 мл жидкости для раскоксовки внутрь каждого цилиндра с помощью мерного шприца с трубкой. Не прикладывая усилий, устанавливаем на место свечи зажигания. Это нужно для того, чтобы активные компоненты препарата не испарялись. Внутри цилиндров сразу же возникает эффект «паровой шапки», когда пары препарата пропитывают нагары на поверхности клапанов, боковых стенках цилиндров, свечах, распылителях форсунок и т.д.

Что еще учесть при проведении тюнинга

Не нужно останавливаться на достигнутом. Так как вы увеличили мощность и крутящий момент, нужно предусмотреть и более эффективную смазку. Без модернизации масляного насоса никуда не деться. Систему смазки лучше всего дополнить канавками с внутренней стороны вкладышей. Занятие не из легких, так как эти элементы с трудом подвергаются какой-либо обработке. Но выполнить все можно, хоть и затратите время. Также позаботьтесь о системе охлаждения. Режим работы мотора существенно изменился, поэтому со стандартным теплообменником он может перегреваться.

Применение сцепления усиленного типа обязательно, так как крутящий момент вышел в плюс. Стандартные диски могут просто не выдержать возросших нагрузок. Выжимной подшипник также подбирается, исходя из новых характеристик. Но самое главное – это модернизация тормозов. Увеличение площади соприкосновения колодки с диском – это эффективное решение для обеспечения торможения. На колесах сзади следует отказаться от применения барабанных механизмов, отдавайте предпочтение дисковым. Любой легковой автомобиль можно переоборудовать таким образом. И если изменяются размеры поршневой группы, проводится облегчение, то в обязательном порядке требуется усовершенствование всех агрегатов автомобиля.

Где проводить ремонт поршневой группы

В автосервисе ремонт поршневой группы двигателей стоит не дешево, поэтому многие автовладельцы обращаются к местным «кулибиным», которые разворачивают свои мини автомастерские в гаражных кооперативах.

В данном случае люди полагаются на отзывы об мастере, ну а дальше уже как повезет.

Автосервисы же стараются держать опытных мотористов, которые могут провести ремонт двигателя любой сложности.

Как правило они:

- знают все нюансы в своей работе;

- быстро определяют причину поломки;

- меняют только те детали, которые реально нуждаются в замене;

- на профессиональном уровне восстанавливают работоспособность силового агрегата в короткие сроки;

- дают гарантию на свои работы.

Грамотный ремонт ДВС – это залог здоровья «сердца» вашего автомобиля, и доверив мотор специалистам, вы можете быть уверены, что он длительное время будет работать бесперебойно и тихо, радовать высокой мощностью и отличной динамикой.

Ну а если ситуация с двигателем не настолько сложная, как описано выше, то можно сделать раскоксовку двигателя.

Это продлит срок работы последнего на несколько тысяч километров.

Принцип работы цилиндро-поршневой группы

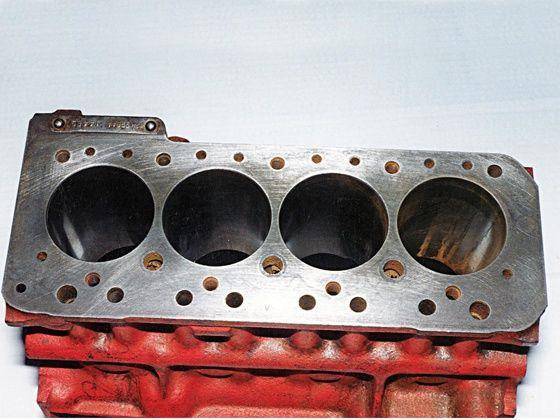

Современные двигатели внутреннего сгорания оснащены блоками, в которые входят от 1 до 16 цилиндров – чем их больше, тем мощнее силовой агрегат.

Внутренняя часть каждого цилиндра – гильза – является его рабочей поверхностью. Внешняя – рубашка – составляет единое целое с корпусом блока. Рубашка имеет множество каналов, по которым циркулирует охлаждающая жидкость.

Внутри цилиндра находится поршень. В результате давления газов, выделяющихся в процессе сгорания топливно-воздушной смеси, он совершает возвратно-поступательное движения и передает усилия на шатун. Кроме того, поршень выполняет функцию герметизации камеры сгорания и отводит от нее излишки тепла.

Поршень включает следующие конструктивные элементы:

- Головку (днище)

- Поршневые кольца (компрессионные и маслосъемные)

- Направляющую часть (юбку)

Бензиновые двигатели оснащены достаточно простыми в изготовлении поршнями с плоской головкой. Некоторые модели имеют канавки, способствующие максимальному открытию клапанов. Поршни дизельных двигателей отличаются наличием на днищах выемок – благодаря им воздух, поступающий в цилиндр, лучше перемешивается с топливом.

Кольца, установленные в специальные канавки на поршне, обеспечивают плотность и герметичность его соединения с цилиндром. В двигателях разного типа и предназначения количество и расположение колец могут отличаться.

Чаще всего поршень содержит два компрессионных и одно маслосъемное кольцо.

Компрессионные (уплотняющие) кольца могут иметь трапециевидную, бочкообразную или коническую форму. Они служат для минимизации попадания газов в картер двигателя, а также отведения тепла от головки поршня к стенкам цилиндра.

Верхнее компрессионное кольцо, которое изнашивается быстрее всех, обычно обработано методом пористого хромирования или напылением молибдена. Благодаря этому оно лучше удерживает смазочный материал и меньше повреждается. Остальные уплотняющие кольца для лучшей приработки к цилиндрам покрывают слоем олова.

С помощью маслосъемного кольца поршень, совершающий возвратно-поступательные движения в гильзе, собирает с ее стенок излишки масла, которые не должны попасть в камеру сгорания. Через дренажные отверстия поршень «забирает» масло внутрь, а затем отводит его в картер двигателя.

Направляющая часть поршня (юбка) обычно имеет конусную или бочкообразную форму – это позволяет компенсировать неравномерное расширение поршня при высоких рабочих температурах. На юбке расположено отверстие с двумя выступами (бобышками) – в нем крепится поршневой палец, служащий для соединения поршня с шатуном.

Палец представляет собой деталь трубчатой формы, которая может либо закрепляться в бобышках поршня или головке шатуна, либо свободно вращаться и в бобышках, и в головке (плавающие пальцы).

Поршень с коленчатым валом соединяется шатуном. Его верхняя головка движется возвратно-поступательно, нижняя вращается вместе с шатунной шейкой коленвала, а стержень совершает сложные колебательные движения. Шатун в процессе работы подвергается высоким нагрузкам – сжатию, изгибу и растяжению – поэтому его производят из прочных, жестких, но в то же время легких (в целях уменьшения сил инерции) материалов.

Конструкционные материалы

Для того, чтобы цилиндры могли выдерживать высокие нагрузки, их изготавливают из высокопрочных материалов – чугуна или стали с различными присадками. В целях снижения веса современные блоки часто производят из алюминия, а внутреннюю часть цилиндра, запрессованную в блок и контактирующую с движущимся поршнем – из стали.

Автомобильные поршни двигаются внутри цилиндра с высокой скоростью, в процессе работы они подвержены воздействию высоких температур и давлений. Именно поэтому изначально их отливали из чугуна. С развитием технологий основным конструкционным материалом стал алюминий, его использование позволило обеспечить меньшую нагрузку на детали, лучшую теплоотдачу, рост оборотов и мощности двигателя.

Сегодня многие автомобили, особенно с дизельными ДВС, оснащаются сборными поршнями из стали. Они легче алюминиевых, за счет меньшей компрессионной высоты позволяют использовать удлиненные шатуны и, тем самым, снизить боковые нагрузки в паре «поршень-цилиндр».

В процессе работы детали ЦПГ подвергаются значительным циклическим, механическим и тепловым нагрузкам, которые повторяются тысячи раз в минуту.

Именно поэтому современные материалы, применяемые для изготовления поршней, обладают:

- Высокой механической прочностью

- Хорошей теплопроводностью

- Малой плотностью

- Незначительным коэффициентом линейного расширения

- Антифрикционными свойствами

- Коррозионной устойчивостью

Некоторые производители автокомпонентов в целях снижения потерь, вызванных трением, покрывают боковую поверхность поршней специальным антифрикционным материалом, содержащим графит или дисульфид молибдена. Однако со временем заводское покрытие разрушается. Во избежание усиленного износа поршня и образования задиров оно требует восстановления.

Для этих целей применяются специальные материалы на основе твердых смазочных частиц. Одним из самых эффективных является антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Состав на основе высокоочищенного дисульфида молибдена и графита имеет практичную аэрозольную упаковку с оптимальными параметрами распыления.

Материал наносится на юбки поршней быстро и равномерно, для отверждения не требует нагревания в печи, создает на поверхности долговечное сухое покрытие, снижающее его износ и препятствующее появлению задиров.

Из чего изготавливается

Рассмотрим материалы деталей ЦПГ. Все материалы для ЦПГ должны иметь высокую прочность, отличную теплопроводность, незначительно расширяться при нагреве и иметь антифрикционные свойства. Иметь повышенное сопротивление появлению ржавчины.

Гильзы выполняют из чугуна или специальной стали с присадками, чтобы деталь выдержала высокую нагрузку.

Поршни изначально делали чугунные, но с развитием технологий, стали производить алюминиевые. В современных моторах применяются сборные стальные поршни, особенно в дизелях. В экспериментальных моторах, тестируют керамические поршни, но пока в производстве керамика применяется только как напыление на поршнях.

Поршневые кольца изготавливают из серого чугуна высокой прочности, с добавками молибдена, хрома, вольфрама или никеля. Добавки обеспечивают лучшую «приработку» деталей, повышая их износостойкость и устойчивость к сильному нагреву.

Поршневые пальцы выполнены из легированной либо углеродистой стали, обработаны цементацией и закалены. Если напильник оставляет на пальце царапины, это бракованные (не каленые) пальцы, их нельзя устанавливать, это приведет к поломке ЦПГ.

Подводя итоги скажу, на каких моторах есть ЦПГ. Эта группа присутствует на всех агрегатах, работающих по принципу внутреннего сгорания топлива. Не зависимо от того, дизельный агрегат, бензиновый либо газовый. Благодаря удобству и относительной простоте исполнения, надежности и долговечности, а так же безопасности для человека (кроме экологичности), моторы с ЦПГ широко применяются во всем мире, даже в косилках и бензопилах. Электрические моторы ЦПГ не имеют, они работают по другому принципу.

Источник

Как продлить ресурс ЦПГ?

Ресурс цилиндро-поршневой группы зависит от типа двигателя, режима его эксплуатации, регулярности обслуживания и многих других факторов. Срок службы ЦПГ отечественных автомобилей, как правило, меньше, чем у иномарок: около 200 тыс. км против 500 тыс.км.

Для того, чтобы детали ЦПГ вырабатывали свой ресурс полностью, рекомендуется:

- Использовать моторное масло, одобренное автопроизводителем

- Осуществлять замену масла и охлаждающей жидкости строго по регламенту

- Следить за температурным режимом работы двигателя, не допускать его перегрева и холодного запуска

- Регулярно проводить диагностику автомобиля

- Применять для обслуживания автокомпонентов специальные средства, которые могут защитить их от усиленного износа и максимально продлить срок службы

Экстремальные условия обуславливают материал изготовления поршней

Поршень эксплуатируется в экстремальных условиях, характерными чертами которых являются высокие: давление, инерционные нагрузки и температуры. Именно поэтому к основным требованиям, предъявляемым материалам для его изготовления относят:

- высокую механическую прочность;

- хорошую теплопроводность;

- малую плотность;

- незначительный коэффициент линейного расширения, антифрикционные свойства;

- хорошую коррозионную устойчивость.

Требуемым параметрам соответствуют специальные алюминиевые сплавы, отличающиеся прочностью, термостойкостью и легкостью. Реже в изготовлении поршней используются серые чугуны и сплавы стали.

Поршни могут быть:

- литыми;

- коваными.

В первом варианте их изготовляют путем литья под давлением. Кованые изготовляются методом штамповки из алюминиевого сплава с небольшим добавлением кремния (в среднем, порядка 15 %), что значительно увеличивает их прочность и снижает степень расширения поршня в диапазоне рабочих температур.

Несколько советов

Главная рекомендация состоит в следующем: не пытайтесь проводить тюнинг или ремонт двигателя, если не уверены в своих силах либо вообще не понимаете, для чего нужны те или иные узлы. Отдайте все в руки профессиональных мастеров, которые сделают работу максимально качественно.

Если вы желаете провести ремонт, то оцените и свои финансовые возможности. Даже самостоятельное его проведение выльется в копеечку. Порой выгоднее оказывается приобрести двигатель с небольшим пробегом, нежели восстанавливать свой. А так как мотор – это запчасть, а не номерной агрегат, то регистрация в ГИБДД не требуется (если он установлен с автомобиля той же модели).

Ремонт шатунов

Шатуны большинства автотракторных двигателей изготавливают из сталей 45, 40Х, 40Г и др. Основные дефекты шатунов: изгиб и скручивание стержня; износ отверстия нижней головки шатуна, втулки и отверстия верхней головки под втулку; износ опорных поверхностей крышки под гайки шатунных болтов и др.

Шатуны выбраковывают при наличии трещин, обломов, аварийных изгибов. Кроме того, шатуны двигателей СМД-60, СМД- 64 и их модификаций выбраковывают, если смяты треугольные шлицы на опорных поверхностях разъема нижней головки.

Изгиб и скрученность шатунов проверяют при помощи индикаторных и оптических приспособлений. В мастерских общего назначения для проверки шатунов используют приспособление КИ-724, которое является универсальным и позволяет контролировать шатуны двигателей разных марок. Перед проверкой в отверстие плиты 4 приспособления вставляют оправу 7. При этом опорная поверхность 8 оправки для нижней головки шатуна должна находиться вверху, а зажимной палец 5 — внизу. Шатун без втулки верхней головки закрепляют на оправке 7. В отверстие верхней головки шатуна предварительно вводят малую оправку приспособления. Установив призму 2 на малую оправку, перемещают шатун вместе с оправкой и призмой до тех пор, пока упор призмы не коснется поверхности плиты. В таком положении закрепляют оправку рукояткой 6. Затем снимают шатун с приспособления, а призму с индикатором устанавливают на оправку 7 и перемещают, пока упор призмы не коснется поверхности плиты и стрелка индикатора не повернется на 1,0-1,5 оборота. В этом положении стрелку верхнего индикатора устанавливают на ноль. Поворачивают призму на оправке так, чтобы измерительный стержень нижнего индикатора и второй упор соприкасались с плитой, и устанавливают на ноль стрелку другого индикатора.

Устанавливают шатун на оправке 7 так, чтобы его нижняя головка уперлась в ограничитель 3. Ставят призму на малую оправку верхней головки шатуна и подводят ее к плите. При касании упора призмы стрелка верхнего индикатора покажет величину изгиба в сотых долях миллиметра на длине 100 мм. Повернув призму другой стороной, нижним индикатором определяют величину скрученности шатуна.

Для шатунов дизелей всех марок изгиб не должен превышать 0,05 мм, а скрученность — 0,08 мм на длине 100 мм (расстояние между упором призмы и измерительным стержнем индикатора). Допустимый изгиб шатунов автомобильных двигателей 0,03 мм, допустимая скрученность 0,06 мм.

Шатуны, имеющие изгиб или скрученность, выходящие за допустимые значения, восстанавливают или выбраковывают. Допускается правка с подогревом стержня пламенем газовой горелки до температуры 450-500°С. Подогрев снимает внутренние напряжения в стержне шатуна, которые во время работы двигателя стремятся возвратить шатун в исходное (деформированное) состояние.

Износ отверстий нижней головки шатуна устраняют несколькими способами в зависимости от степени износа. Перед восстановлением проверяют опорные поверхности под головки шатунных болтов и гаек, а также плоскости разъема.

Опорные поверхности фрезеруют до выведения следов износа. Смятые или изношенные плоскости разъема фрезеруют или шлифуют до получения параллельности плоскостей с образующей отверстия. Непараллельность допускается не более 0,02 мм на всей длине плоскостей разъема.

Если слой металла, снятый шлифованием с плоскостей разъема крышки, не превышает 0,3 мм, а с плоскостей разъема шатуна 0,2 мм для дизелей и соответственно 0,4 и 0,3 мм для карбюраторных двигателей, то шатун собирают, затягивают гайки с нормальным усилием затяжки и растачивают, а затем шлифуют до номинального размера.

Если отверстия под вкладыши в шатунах изношены настолько, что с плоскостей разъема требуется снимать слой металла больший, чем указано выше, то отверстия восстанавливают наращиванием слоя металла (железнение, газопламенное напыление и др.) с последующей обработкой под номинальный размер.

Изношенное отверстие под втулку в верхней головке шатуна растачивают или развертывают до выведения следов износа и запрессовывают втулку увеличенного размера по наружному диаметру. Отверстие под втулку растачивают на станке УРБ-ВП-М или на токарном станке с помощью специального приспособления. После расточки втулку раскатывают роликовыми раскатниками на тех же станках. При растачивании оставляют припуск на раскатку 0,04-0,06 мм. Процесс раскатки уменьшает шероховатость поверхности и увеличивает прочность посадки втулки на 70—80%.

Изношенные втулки верхней головки шатуна восстанавливают обжатием с последующим наращиванием наружной поверхности меднением, осадкой в шатуне, термодиффузионным цинкованием с последующей механической обработкой.

Шатун поршня: назначение, конструкция, основные неисправности

Рассмотрим конструкционные особенности шатуна поршня, основные проблемы, которые могут возникать при его работе, и способы их профилактики. Шатун передает энергию от поршня к коленчатому валу. При этом он совершает два вида движения: круговое и возвратно-поступательное. Первое происходит в месте соединения его нижней головки с коленвалом, второе – в зоне соединения верхней головки с поршнем. Вследствие такой конструкции шатун постоянно испытывает высокие нагрузки во время работы.

Шатун поршня состоит из следующих элементов.

Поршневая головка

Верхняя (поршневая) головка представляет собой цельную неразборную конструкцию, которая соединяется с поршнем при помощи пальца: плавающего или фиксированного.

В верхней головке плавающего пальца обычно расположены бронзовые или биметаллические втулки. Если их нет, палец свободно двигается в отверстии головки шатуна. Для того, чтобы данный механизм функционировал нормально, ему требуется достаточное количество смазки.

Чтобы обеспечить необходимый уровень натяга, фиксированный палец вставляется в цилиндрическое отверстие меньшего диаметра.

Так как на верхнюю головку действуют очень высокие нагрузки, она имеет трапециевидную форму. Это позволяет увеличить опорную поверхность при работе поршня.

Кривошипная головка

Нижняя (кривошипная) головка соединяет коленчатый вал и шатун. Многие шатуны обладают разъемной кривошипной головкой, что зависит от метода сборки двигателя. Крышку головки с шатуном соединяют болты, штифты или бандажное крепление.

На каждый шатун можно установить только ту крышку, которой он оснащался с завода, так как она обладает определенным весом и размером. При ремонте данную деталь заменить нельзя.

По расположению стержня головка может быть прямой или косой. Последняя характерна для V-образных двигателей и используется для уменьшения размеров силового агрегата.

Покрытие может наноситься как на заводе-изготовителе, так и при дальнейшем обслуживании двигателя в условиях гаража или автосервиса. Для защиты подшипников скольжения и других деталей силового агрегата оптимально подходит антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Чаще всего его применяют на юбках поршней, дроссельных заслонках, вкладышах распредвала, подшипниках скольжения.

MODENGY Для деталей ДВС обладает следующими преимуществами:

- Имеет широкий диапазон рабочих температур: от -70 до +260 °C

- Повышает КПД двигателя

- Снижает трение и износ

- Защищает детали от задиров в режиме масляного голодания

- Снижает расход топлива

- Отверждается при комнатной температуре

Совместно с покрытием рекомендуется использовать Специальный очиститель‑активатор MODENGY. Он не только убирает разнородные загрязнения с поверхностей, но и образует пленку, улучшающую адгезию покрытия с основанием.

Силовой стержень

Силовой стержень многих шатунов имеет двутавровую форму и расширяется от верхней головки к нижней. В дизельных двигателях используются более прочные и массивные детали, чем в бензиновых. В спорткарах устанавливаются шатуны, изготовленные из алюминия. Благодаря такому решению снижается масса автомобиля.

Все шатуны должны иметь одинаковый вес, в противном случае усилятся вибрации при работе силового агрегата.

Из чего изготавливают шатуны?

Каждый производитель стремится уменьшить вес деталей КШМ и снизить производственные затраты. Но так как на шатуны в процессе работы двигателя воздействуют высокие нагрузки, уменьшать их массу нежелательно – это может пагубно отразиться на прочности изделий.

При массовом производстве шатуны для бензиновых двигателей изготавливают из специального чугуна методом литься. Это позволяет добиться практически идеального соотношения прочности и стоимости деталей.

В дизельных силовых агрегатах шатуны испытывают более высокие нагрузки, поэтому их производят из легированной стали методом горячей ковки или горячей штамповки. Получаемые детали прочнее, но при этом дороже литых.

В мощных автомобилях и спорткарах используются шатуны из титановых и алюминиевых сплавов. Они в два раза легче стальных и чугунных, что позволяет снизить вес двигателя и увеличить его оборотистость.

Большое значение играет конструкционный материал, из которого изготовлены болты крепления крышки шатунной головки. Их производят из высоколегированной стали, предел текучести которой в 2-3 раза больше, чем у обычной углеродистой.

Почему шатуны выходят из строя?

Основной причиной выхода шатунов из строя является износ деталей. Верхняя головка редко подвергается ремонту, а рабочий ресурс втулки нередко оказывается равен ресурсу самого двигателя.

Системы охлаждения цилиндров

Для отвода избыточного тепла от цилиндра двигателя предусмотрена система охлаждения, которая может быть либо воздушной, либо жидкостной.

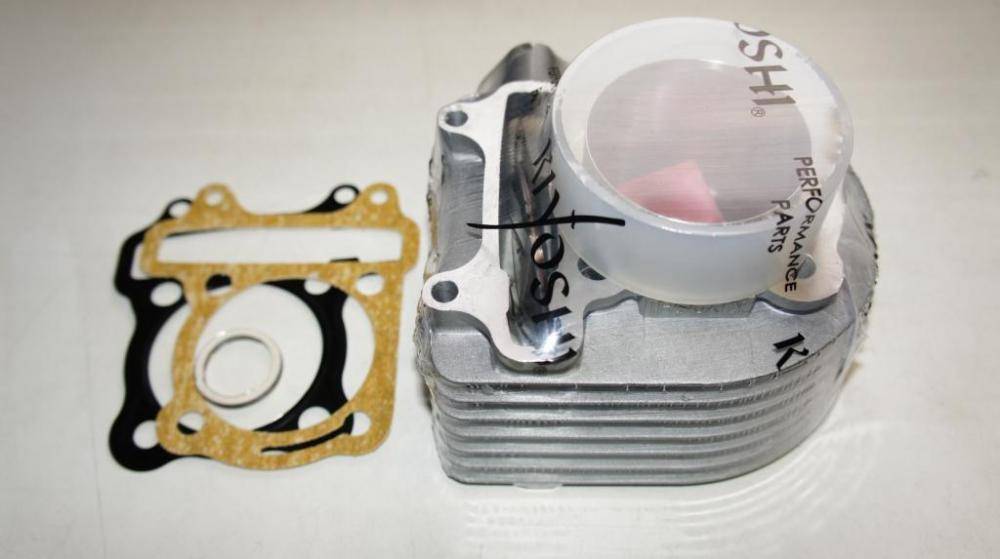

Воздушное охлаждение

Цилиндры двигателя с воздушным охлаждением снаружи покрыты множеством ребер, которые обдуваются встречным или созданным искусственно посредством воздухозаборников потоком воздуха, отводящим тепло от цилиндра.

Причудливый рисунок на внутренней поверхности цилиндра называется хоном, потому что для его нанесения используется хонинговальный станок

Жидкостное охлаждение

При жидкостном (чаще называемом водяным) охлаждении цилиндры снаружи омываются циркулирующей в толще блока охлаждающей жидкостью. Нагретые цилиндры отдают часть тепла жидкости, которая в дальнейшем попадает в радиатор, охлаждается и вновь подается к цилиндрам.

Как подбирать новые поршни?

Подбор поршней необходимо осуществлять в соответствии с ремонтным размером цилиндров. Цифра, на которую увеличивается диаметр детали, выбивается на ее днище. Каждый поршень подбирается индивидуально для получения зазора нужного размера. Его величина определяется путем протягивания специальной ленты-щупа между цилиндром и поршнем. Делается это при помощи динамометра с противоположной от разреза юбки стороны. Усилие на приборе при движении щупа сквозь зазор не должно превышать установленных пределов.

Более простой способ – это подбор поршня с расчетом на то, чтобы деталь свободно проходила по всей глубине цилиндра при легком нажиме руки, но не перемещалась под тяжестью собственного веса при вертикальном расположении цилиндра.

Помимо зазора, при подборе поршней нужно учитывать их вес. Максимальная разница в весе поршней одного комплекта не должна превышать 5 грамм.

Технология капитального ремонта

Работа начинается с разборки всего двигателя.

Последовательность разборки

- Сливаются тосол, масло

- Отсоединяются: — выхлопные патрубки («штаны»); — термостат, радиатор, отопитель салона, помпа

- Отвинчиваются: — картер, — головка БЦ, — КПП, — Масляный насос и задняя крышка коленчатого вала, — шатуны с поршнями, — сам коленвал;

- Освобождаются шатуны (выбиваются пальцы из поршней).

Выявление дефектов

Износ ЦПГ определяется визуально, а также при посредстве микрометра. Наиболее частые изъяны:

- в кольцах: — поломка, — истончение (увеличен зазор в стыках);

- в поршнях: — прогар в верхней части, — поломка межколечных перегородок;

- на гильзе: — выработка, — механическое повреждение (от сломанных колец, осколков перегородок).

Устранение неполадок

Замена поршневой группы является главным, но не единственным звеном в капитальном ремонте двигателя. Её сопровождают:

- Расточка блока цилиндров под один из стандартных размеров (больший, чем предыдущий);

- Подборка комплектов: — ремонтных колец, — поршней с монтажными пальцами для шатунов ;

- Растачивание под ремонтный стандарт коленвала;

- Покупка соответствующих вкладышей.